在精密加工领域,加工工艺的精准性至关重要,而数控加工(CNC 加工)与传统机加工常常成为人们比较的对象,究竟哪种加工工艺更精准,又分别适用于哪些场景呢?

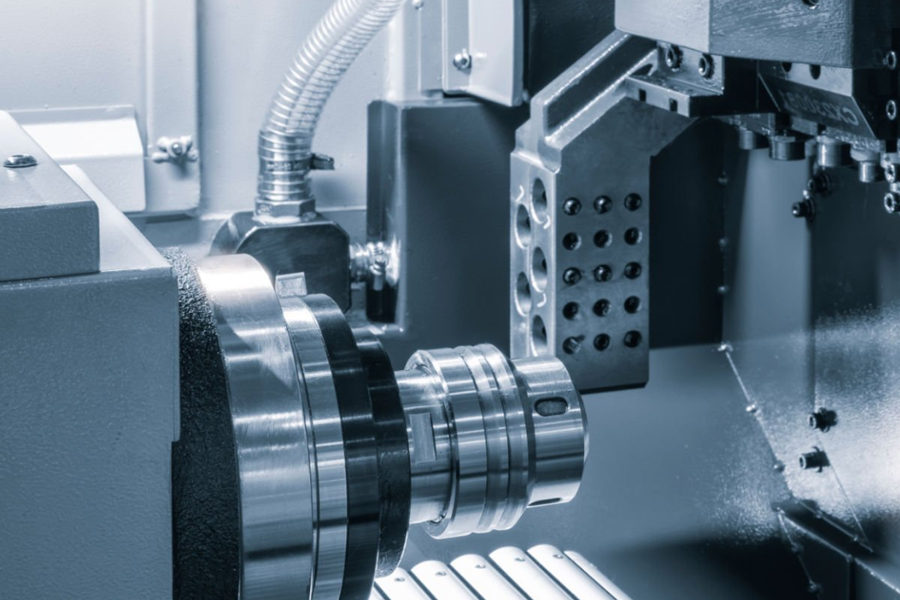

传统机加工依赖工人的操作技能和经验,通过手动控制机床的各项参数,如切削速度、进给量、刀具路径等,来完成零件的加工。在熟练工人的操作下,传统机加工能够完成一些较为简单的零件加工任务,且对于一些对表面粗糙度、尺寸精度要求不是特别高的粗加工工序,传统机加工具有一定的成本优势。例如,在一些小型机械加工厂,对于普通的轴类零件进行初步的外形加工时,传统机加工可以快速地去除大量余量,为后续的精加工做好准备。

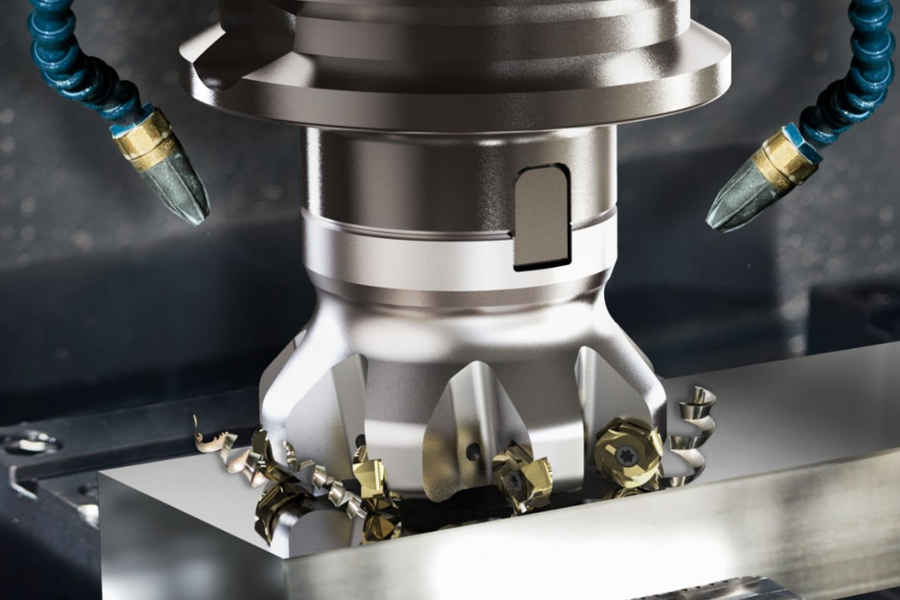

然而,当涉及到高精度、复杂形状的零件加工时,数控加工展现出了其独特的优势。以艾瑞精密机械所采用的 CNC 加工技术为例,它通过预先编写好的程序,精确地控制机床的运动和加工参数,能够实现极高的加工精度和重复性。在加工精密模具、航空航天零部件等复杂且精度要求极高的产品时,CNC 加工可以将尺寸精度控制在极小的公差范围内,通常能够达到 ±0.005mm 甚至更高的精度等级,而这对于传统机加工来说是很难实现的。

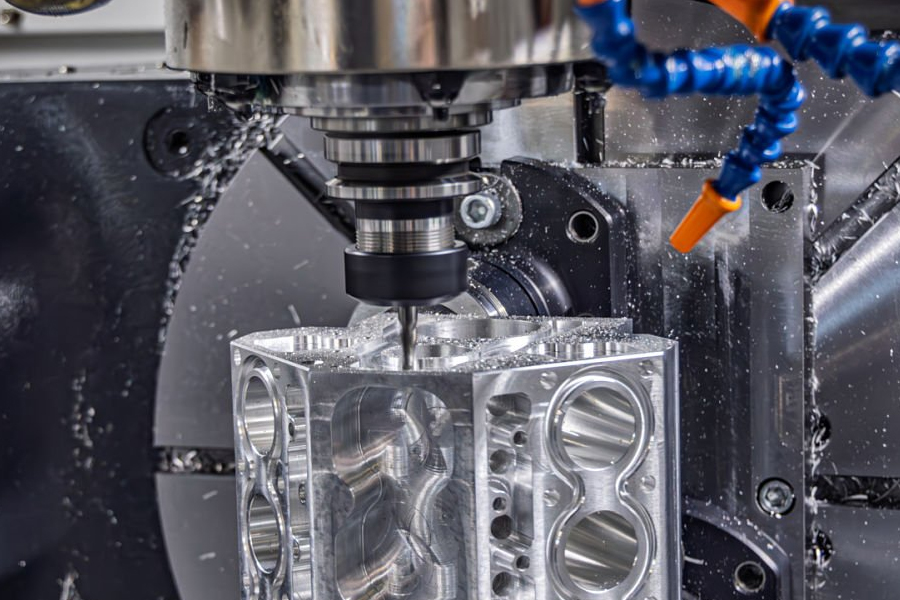

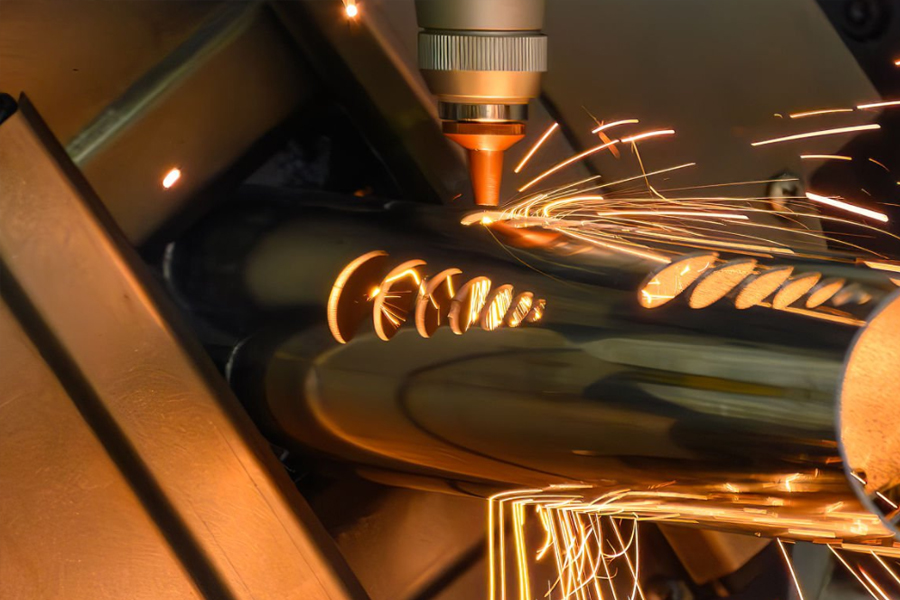

CNC 加工还能够轻松应对复杂的三维曲面加工,如汽车发动机的叶片、手机外壳的复杂造型等。通过计算机辅助设计(CAD)和计算机辅助制造(CAM)软件的结合,将设计好的三维模型转化为机床能够识别的数控程序,机床能够精确地按照程序指令进行刀具路径的规划和切削加工,确保每个加工部位都能达到设计要求的精度和形状,大大提高了生产效率和产品质量的稳定性。

在批量生产方面,CNC 加工更是具有无可比拟的优势。一旦程序调试完成,机床可以自动、高效地进行批量加工,而且每一个零件的加工精度都能保持高度一致,这对于需要大量生产高精度零部件的行业,如电子设备制造、医疗器械生产等,能够有效保证产品的质量和性能的稳定性,降低废品率,提高生产效益。

相比之下,传统机加工在批量生产时,由于人工操作的不可避免的误差和疲劳因素,很难保证每一个零件的加工精度完全一致,而且生产效率相对较低,难以满足现代制造业对于高精度、高效率、大规模生产的需求。

综上所述,数控加工在精度和复杂零件加工能力方面具有明显优势,适用于精密模具、航空航天、电子设备等高精度、复杂形状零部件的加工以及批量生产;而传统机加工则在一些简单零件的粗加工和对成本较为敏感、精度要求不高的场合仍有其应用价值。艾瑞精密机械等企业,正是充分利用了数控加工和传统机加工各自的优势,根据不同的产品需求和客户要求,选择合适的加工工艺,为客户提供高质量的精密加工服务,推动着精密加工行业不断向前发展。