在精密加工领域,公差是一个极为关键的概念,它直接界定了零件加工的精度范围。那么,精密加工的公差究竟是多少呢?

公差是指允许尺寸的变动量。在普通机械加工中,公差范围可能相对较大,以毫米为单位进行衡量。然而,精密加工则追求极小的公差范围。对于一些一般性的精密机械零件,其尺寸公差可能在 ±0.01 毫米至 ±0.05 毫米之间。例如在精密模具制造中,模具的型芯与型腔尺寸公差需要严格控制在这个范围内,才能确保成型产品的尺寸精度符合要求,保证产品的装配性和功能性。

在更高级别的精密加工中,如航空航天零部件制造,公差要求会更加严苛。像飞机发动机叶片的某些关键尺寸公差可能在 ±0.005 毫米甚至更小。这是因为发动机叶片在高温、高压、高速旋转的极端工况下工作,极小的尺寸偏差都可能导致叶片的气动性能下降、应力分布不均,进而影响发动机的整体性能、可靠性和使用寿命。艾瑞精密机械在加工这类航空航天零部件时,采用超精密的加工设备和先进的检测手段,对每一道工序的公差进行严格监控和控制。从原材料的初始加工到最终的精加工,每一个环节都确保尺寸在极小的公差带内逐步逼近设计要求。

在电子和光学领域,精密加工的公差更是达到了微米甚至纳米级别。在芯片制造中,电路线宽的公差可能只有几十纳米。这种微小的公差要求是为了实现芯片更高的集成度、更快的运算速度和更低的功耗。光学镜片的加工同样如此,其面形精度的公差通常在微米量级,以保证镜片的光学成像质量,减少像差、色差等问题。艾瑞精密机械凭借其专业的技术团队和高精度的加工工艺,在这些领域不断挑战公差的极限。例如,在光学镜片研磨过程中,通过精确控制研磨压力、速度和时间,以及采用超精密的抛光技术,使镜片的表面粗糙度和形状公差都能满足高端光学仪器的需求。

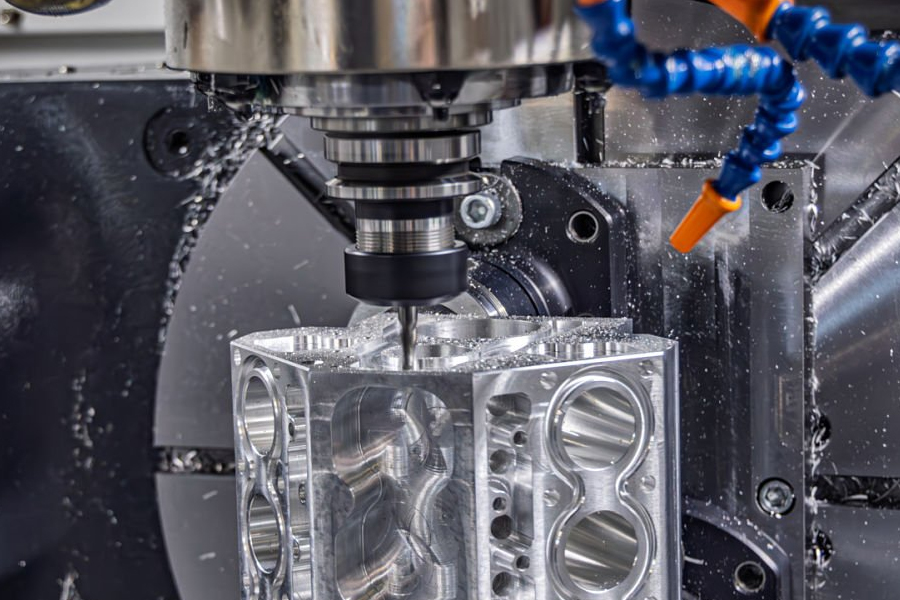

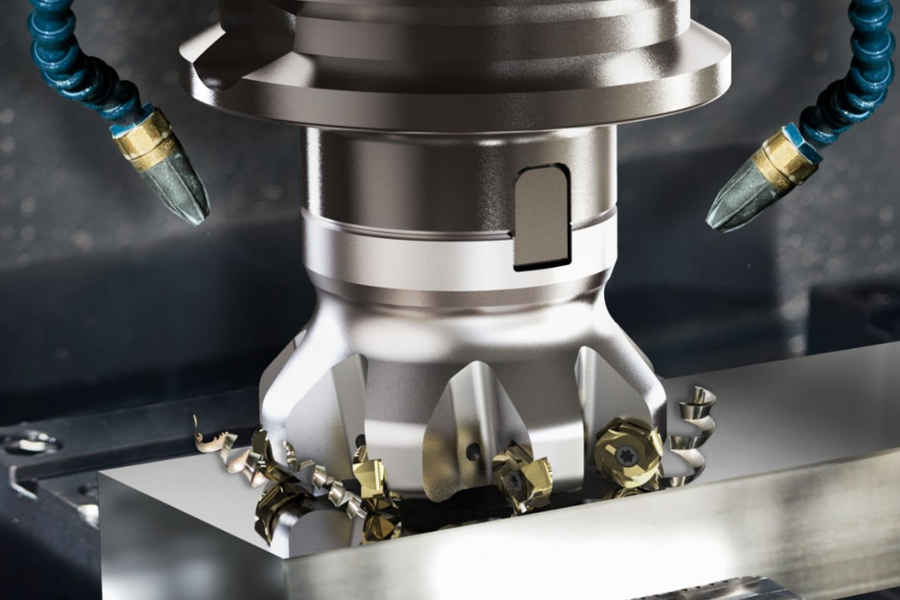

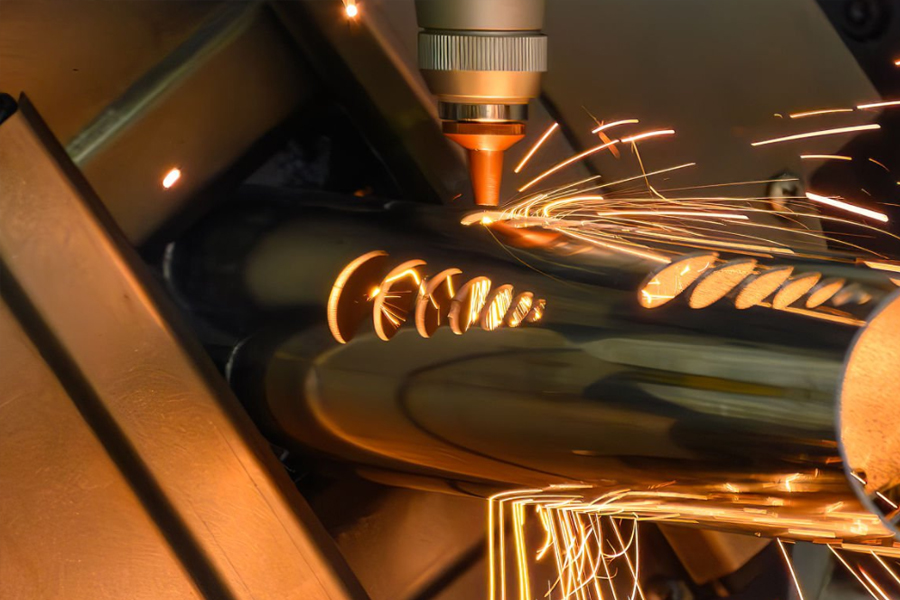

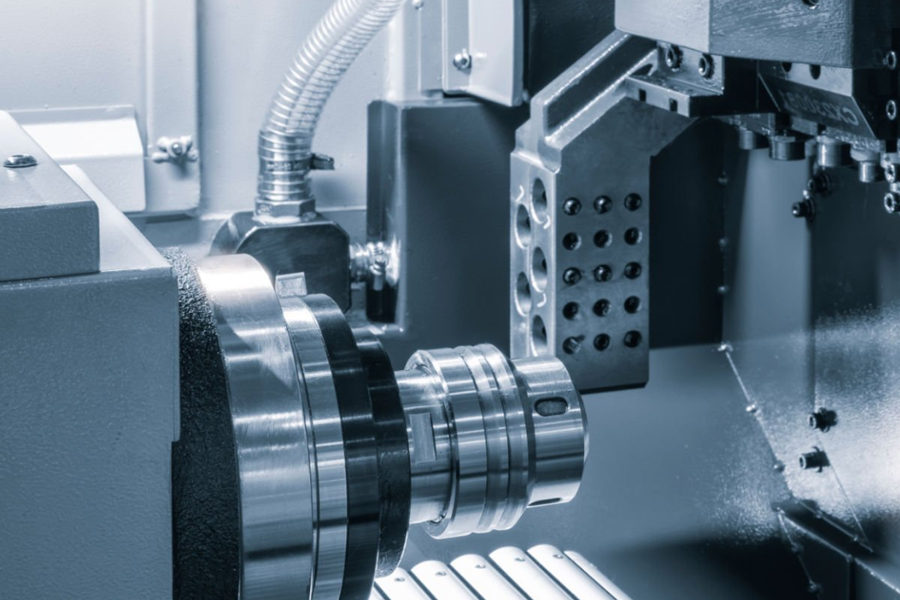

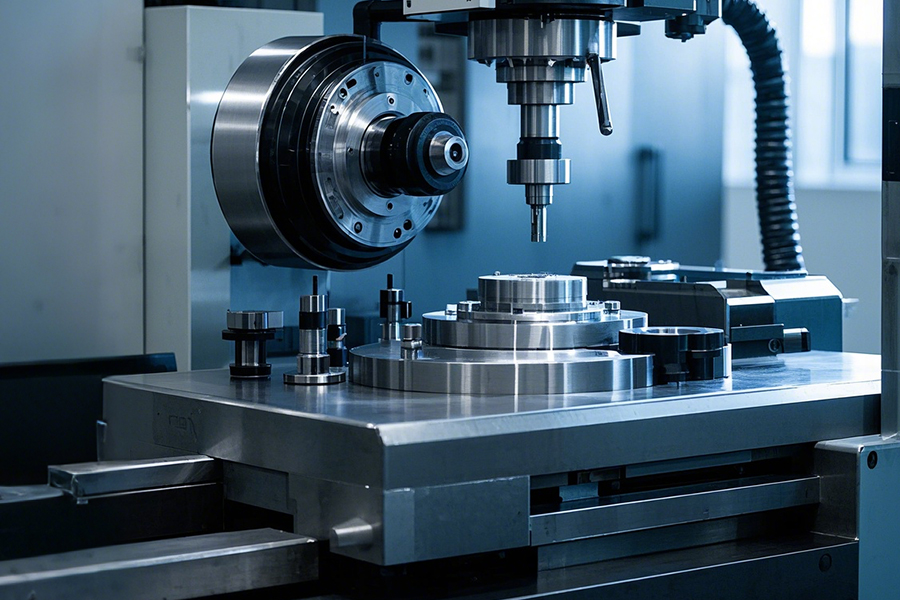

精密加工公差的实现依赖于多方面因素。首先是高精度的机床设备,艾瑞精密机械引进和自主研发了一系列具有超高定位精度和重复定位精度的机床,其主轴的回转精度、坐标轴的直线运动精度都能达到微米甚至纳米级别,为实现极小公差的加工提供了硬件基础。其次,刀具和磨具的选择与使用至关重要。超硬材料刀具、高精度磨具以及特殊的涂层技术能够提高切削和磨削的精度,减少加工过程中的尺寸偏差。再者,加工工艺的优化和质量控制体系的完善也是关键。艾瑞精密机械通过不断优化加工工艺参数,如切削速度、进给量、切削深度等,以及建立严格的在线检测和成品检测制度,及时发现和纠正加工过程中的公差偏差,确保每一个零件都能在规定的公差范围内加工完成。

精密加工的公差因应用领域而异,从毫米级到微米乃至纳米级不等。艾瑞精密机械等行业领先企业通过技术创新、设备升级和工艺优化,不断挑战更严格的公差要求,为航空航天、电子、光学等众多高端领域提供了符合高精度公差要求的零部件,推动着精密加工技术不断向更高精度的方向发展,也为现代高科技产业的进步奠定了坚实的基础。