在现代制造业中,计算机数控(CNC)加工技术以其高精度、高效率和高重复性而备受青睐。然而,对于很多人来说,一个关键的问题是:CNC 的最高公差是多少?

要理解 CNC 的公差,首先需要明确公差的概念。公差是指允许尺寸的变动量,它决定了一个零件的制造精度。在 CNC 加工中,公差越小,零件的精度就越高。

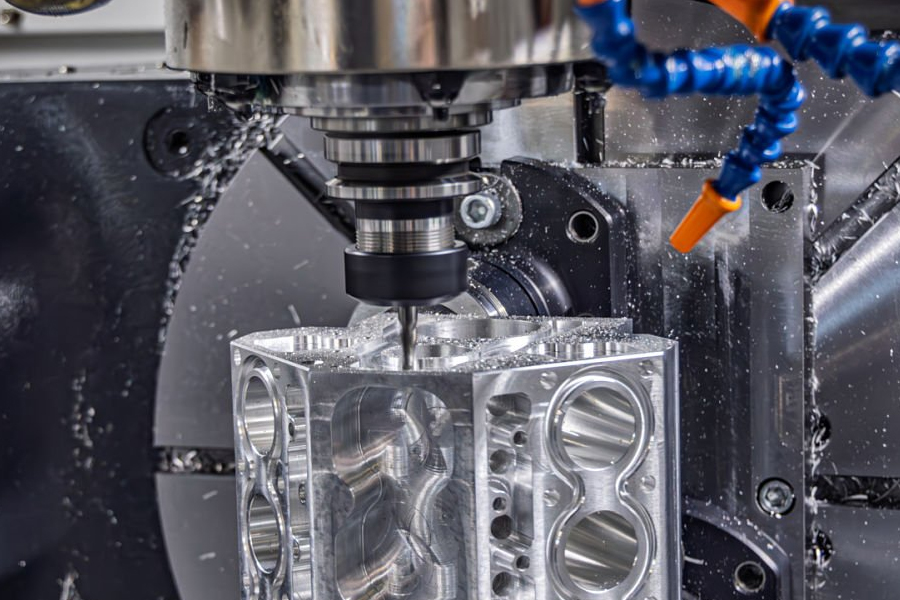

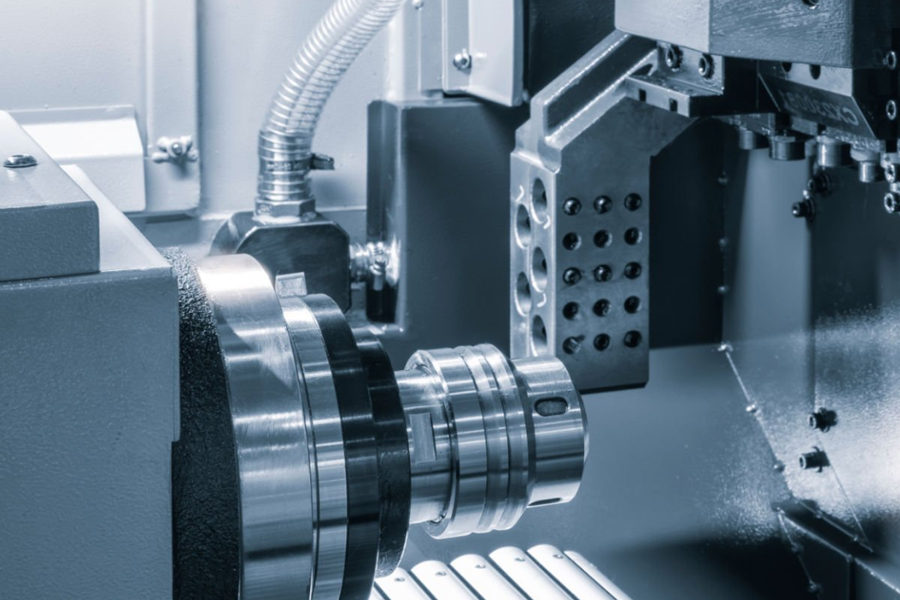

CNC 加工的公差受到多种因素的影响。其中,机床的精度是一个重要因素。高端的 CNC 机床通常具有更高的精度和稳定性,可以实现更小的公差。例如,一些精密的五轴加工中心,能够达到微米级甚至更高的精度。这些机床采用先进的控制系统、高精度的传动部件和优质的刀具,能够精确地控制加工过程中的每一个环节。

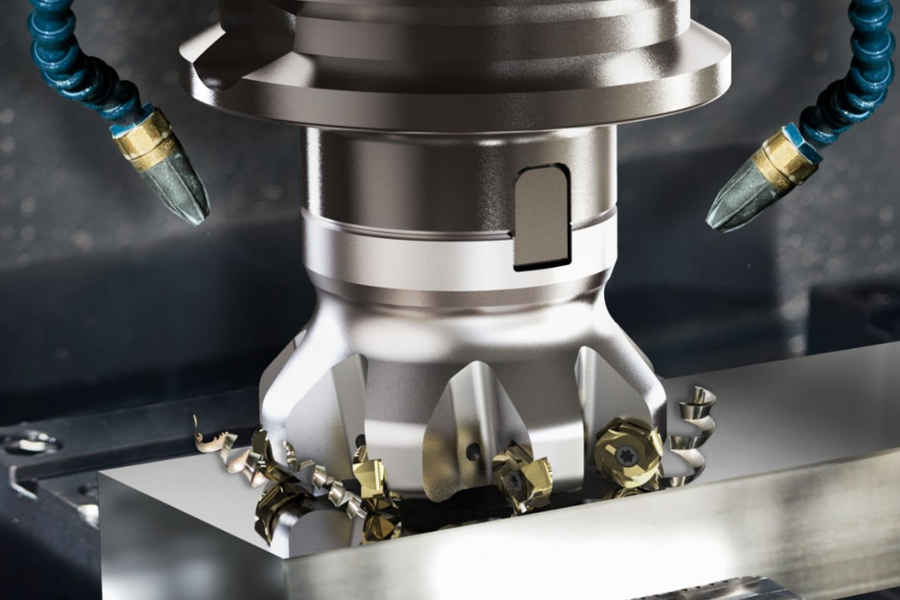

刀具的选择和使用也会对公差产生影响。不同的刀具具有不同的精度和磨损特性。例如,硬质合金刀具通常比高速钢刀具具有更高的硬度和耐磨性,能够实现更小的切削公差。此外,刀具的磨损会随着加工时间的增加而逐渐增大,从而影响加工精度。因此,及时更换磨损的刀具是保证加工公差的重要措施。

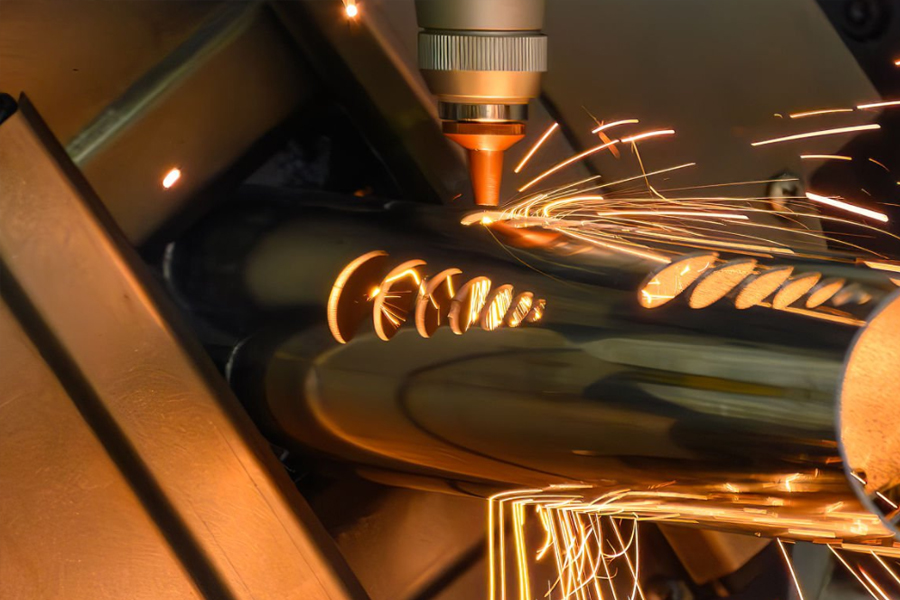

加工材料的特性也不容忽视。不同的材料具有不同的硬度、强度和热膨胀系数等特性,这些特性会影响加工过程中的切削力、切削温度和变形等因素,从而影响公差。例如,对于一些硬度较高的材料,如钛合金和不锈钢,加工难度较大,需要采用特殊的刀具和加工工艺,以保证加工精度。

加工工艺参数的设置也是影响公差的关键因素。切削速度、进给速度、切削深度等参数的选择直接影响加工精度和表面质量。合理的工艺参数设置可以减小切削力、降低切削温度、减少刀具磨损,从而提高加工精度。例如,在高速切削时,适当降低进给速度可以减小切削力,提高加工精度。

那么,CNC 的最高公差到底是多少呢?实际上,这个问题并没有一个确定的答案,因为它取决于多种因素。在一般的工业应用中,CNC 加工的公差可以达到几微米甚至更高。对于一些高精度的零件,如航空航天领域的零部件、医疗器械和电子设备等,公差要求可能会更高,甚至达到亚微米级或纳米级。

然而,要实现如此高的公差并非易事,需要综合考虑机床、刀具、材料和工艺等多个方面的因素,并进行严格的质量控制和检测。同时,随着科技的不断进步,CNC 加工技术也在不断发展和创新,未来有望实现更高的加工精度和更小的公差。

总之,CNC 的最高公差是一个复杂的问题,受到多种因素的影响。在实际应用中,需要根据具体的零件要求和加工条件,选择合适的机床、刀具、材料和工艺参数,以实现所需的加工精度。同时,不断推动技术创新和进步,将有助于提高 CNC 加工的公差水平,为制造业的发展提供更强大的支持。