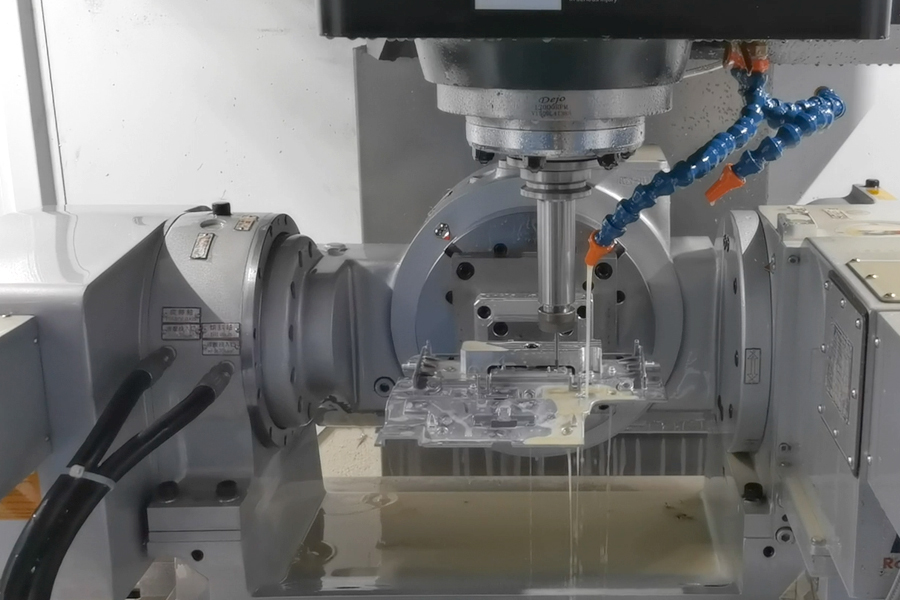

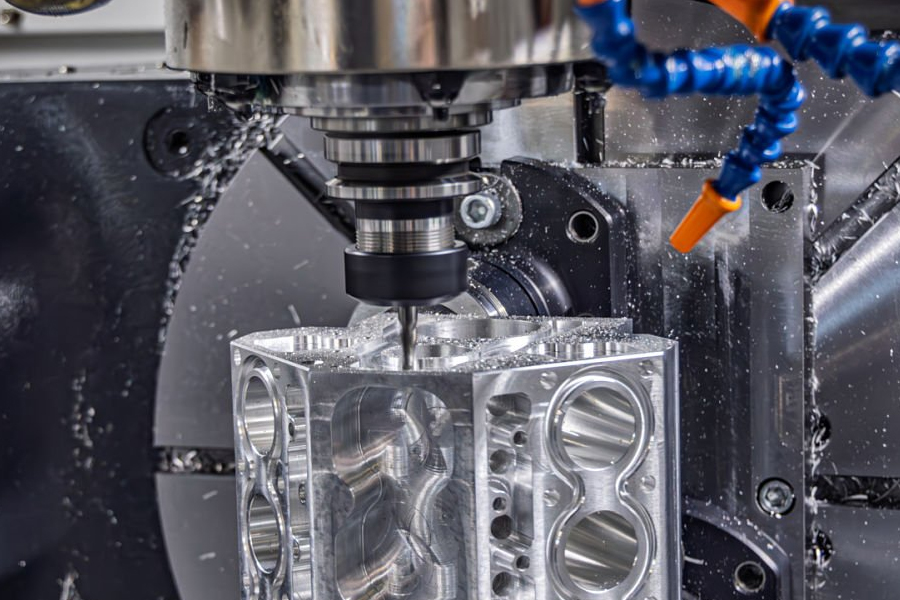

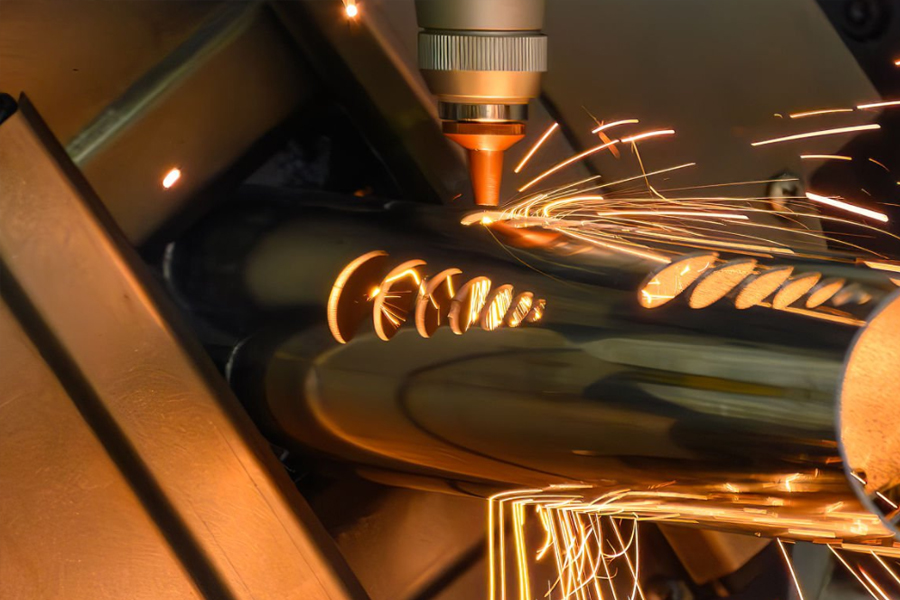

在制造业中,切削液对于数控加工、精密零件加工以及医疗零部件加工等环节至关重要。它不仅能降低切削温度,减少刀具磨损,还能提高加工精度和表面质量。然而,随着环保法规日益严格,切削液的使用与环保法规之间产生了一些矛盾。

矛盾点分析

- 污染排放问题:在 cnc 数控加工和模具加工过程中,切削液使用后会产生大量废液。这些废液中往往含有有害物质,如重金属、矿物油、化学添加剂等。若未经有效处理直接排放,会对土壤、水体造成严重污染。例如,一些小型加工厂为节省成本,随意排放切削液废液,导致周边水源受到污染,影响生态平衡和居民健康。

- 成分限制难题:环保法规对切削液中的某些成分进行了严格限制。像含氯、含硫的添加剂,虽然能提升切削液的性能,但会在加工过程中产生有害气体,对大气环境造成污染。在精密机械加工中,使用含这类成分的切削液就可能面临合规风险。

化解矛盾的方法

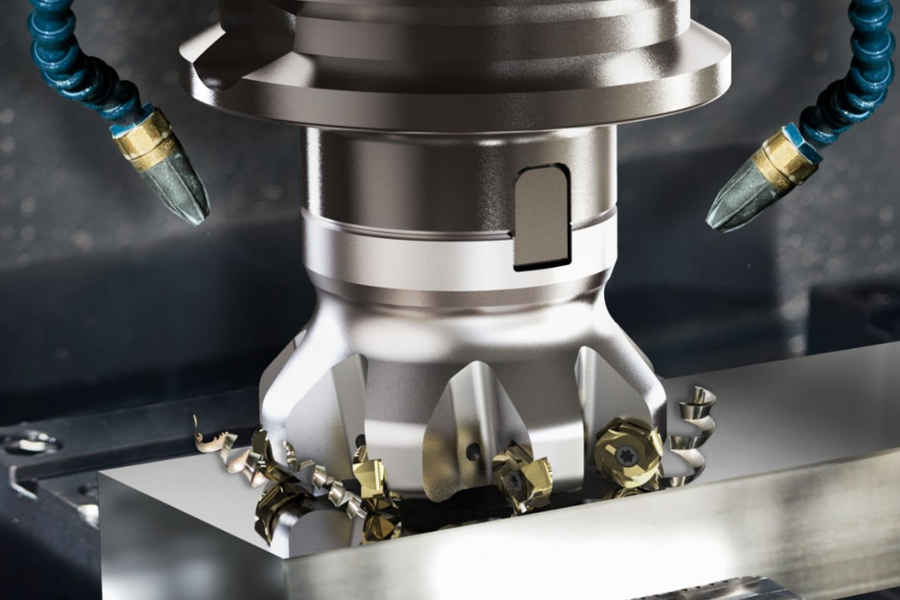

- 技术创新:研发环保型切削液是关键。新型切削液采用可生物降解的基础油和添加剂,减少对环境的危害。比如水基合成切削液,以水为主要成分,添加少量环保型添加剂,不仅具有良好的冷却、润滑性能,而且易于处理,符合环保要求。同时,改进切削工艺,采用干切削或微量润滑技术,减少切削液的使用量。在五轴数控加工中,微量润滑技术通过向切削区域喷射极少量的润滑剂,既能满足加工需求,又能降低切削液带来的污染。

- 优化管理措施:建立完善的切削液管理体系,对切削液的采购、储存、使用和废液处理进行全程监控。企业要严格按照环保法规要求,选择合规的切削液产品,并定期对切削液进行检测和维护,延长其使用寿命。对于产生的废液,委托专业的环保处理公司进行处理,确保达标排放。在医疗零部件加工企业中,规范的管理可以保障生产过程既符合环保要求,又能保证产品质量。

- 加强员工培训:提高员工的环保意识和操作技能。让员工了解环保法规的要求以及切削液正确使用和处理方法,避免因操作不当导致环境污染。例如,培训员工如何正确添加和更换切削液,防止废液泄漏。

切削液使用与环保法规的矛盾并非不可调和。通过技术创新、优化管理和加强员工培训等措施,能够在满足加工需求的同时,实现环保目标,促进制造业的可持续发展。在数控加工、精密零件加工、医疗零部件加工等领域,化解这一矛盾将为行业的绿色发展奠定坚实基础。