在现代制造业中,计算机数控(CNC)车床以其高效、精确的加工能力而备受瞩目。那么,CNC 车床到底有多准确呢?

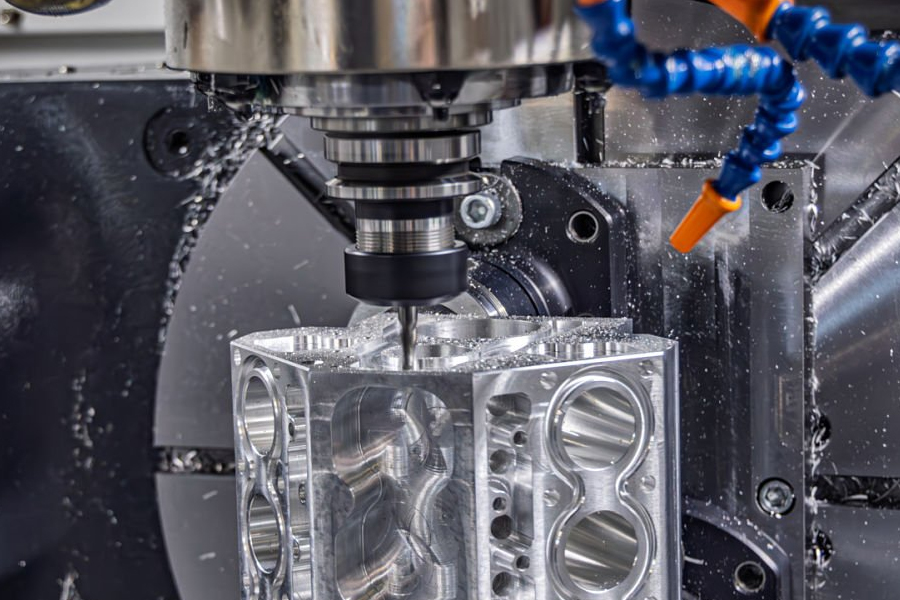

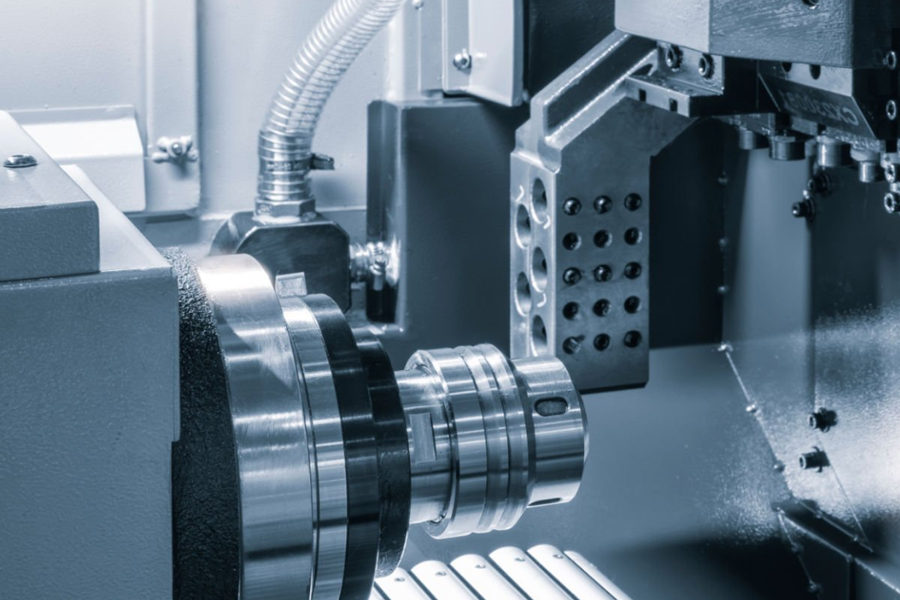

要回答这个问题,首先需要了解影响 CNC 车床精度的因素。一方面,机床本身的质量和性能起着关键作用。高品质的 CNC 车床通常采用精密的机械结构,如高精度的导轨、滚珠丝杠和主轴系统。这些部件的制造精度和装配精度直接决定了机床的加工精度。例如,精密的导轨能够确保刀具在加工过程中的平稳移动,减少振动和误差;高精度的滚珠丝杠可以准确地控制刀具的进给量,实现微米级甚至更高的精度。

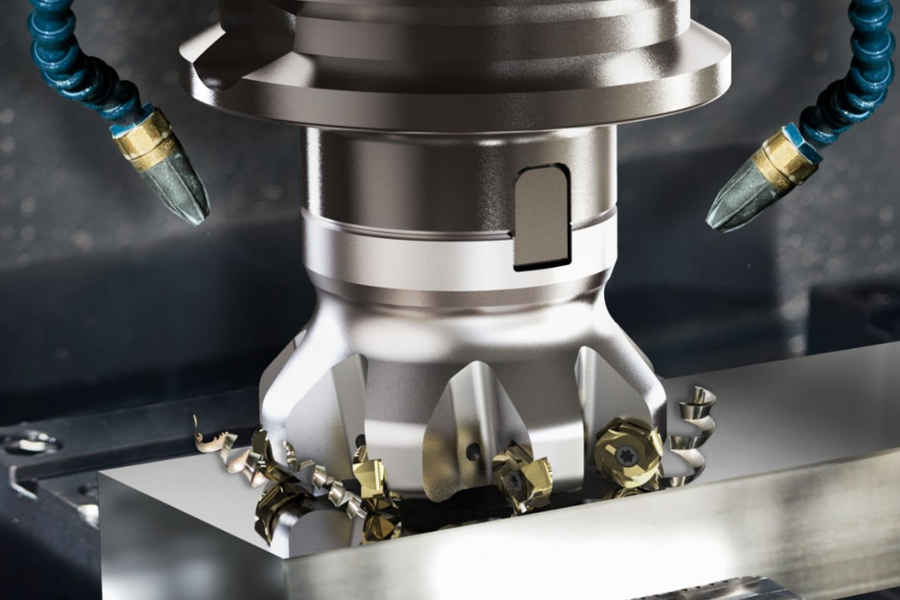

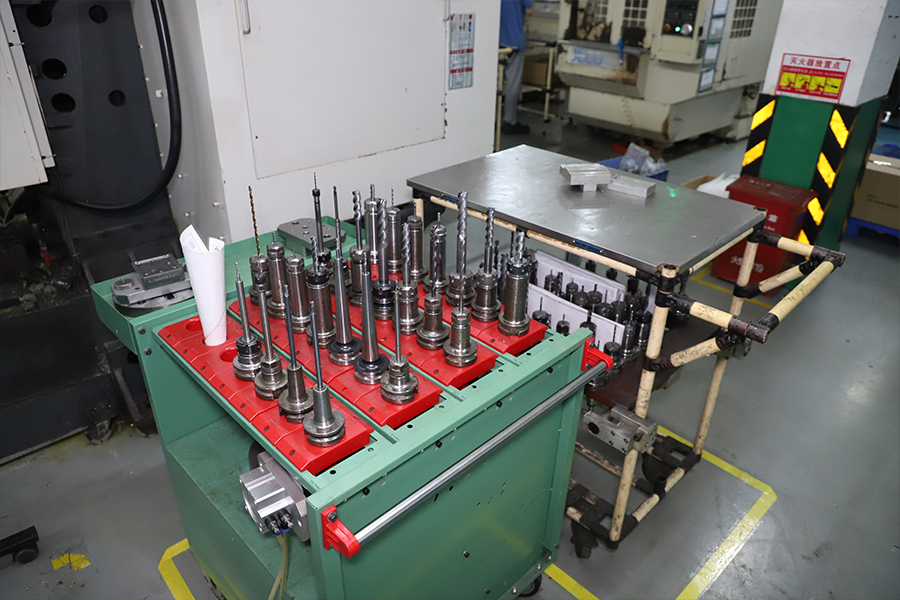

另一方面,刀具的选择和使用也对加工精度有重要影响。不同的刀具具有不同的切削性能和精度等级。选择合适的刀具,并正确地安装和调整刀具,可以有效地提高加工精度。此外,刀具的磨损也会随着加工时间的增加而逐渐增大,从而影响加工精度。因此,及时更换磨损的刀具是保证加工精度的重要措施。

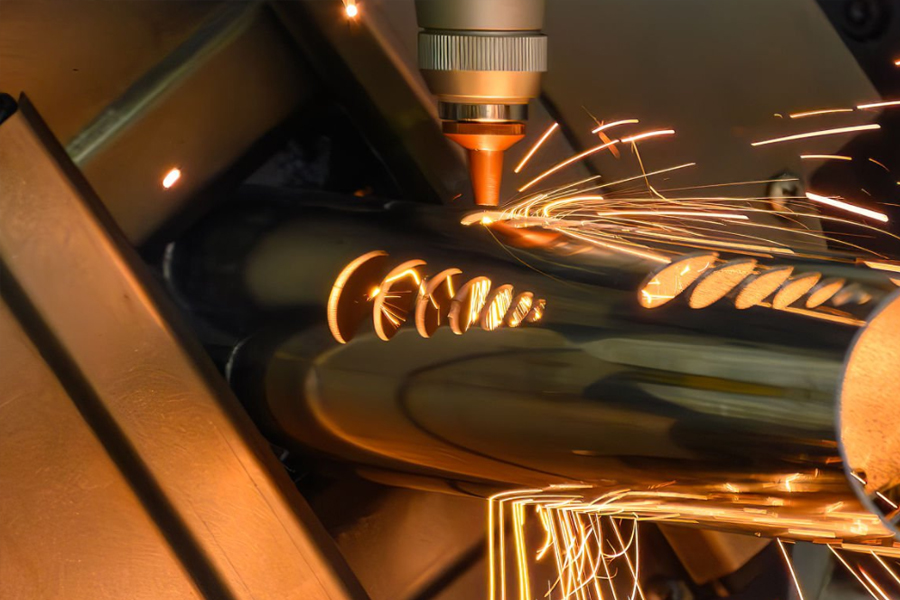

控制系统也是影响 CNC 车床精度的重要因素之一。先进的控制系统能够精确地控制机床的运动轨迹和加工参数,实现高精度的加工。例如,采用闭环控制系统可以实时监测机床的运动状态,并根据反馈信息进行调整,从而提高加工精度。同时,控制系统的编程精度也会影响加工精度。编写精确的加工程序,合理设置加工参数,可以有效地减少误差,提高加工精度。

那么,CNC 车床的精度到底能达到多少呢?一般来说,普通的 CNC 车床可以达到几十微米的加工精度,而高端的 CNC 车床则可以达到几微米甚至更高的精度。在一些特殊的应用领域,如航空航天、医疗器械和电子设备等,对加工精度的要求非常高,CNC 车床需要达到亚微米级或纳米级的精度。

为了确保 CNC 车床的加工精度,需要采取一系列的措施。首先,在购买机床时,应选择质量可靠、性能优良的产品。其次,要定期对机床进行维护和保养,检查机械部件的磨损情况,及时更换损坏的部件。此外,还需要对刀具进行合理的管理,定期更换磨损的刀具,并进行刀具的校准和调整。最后,操作人员应具备专业的技能和知识,严格按照操作规程进行操作,避免人为因素对加工精度的影响。

总之,CNC 车床的精度取决于多个因素,包括机床本身的质量、刀具的选择和使用、控制系统的性能等。通过选择优质的机床、合理使用刀具、采用先进的控制系统以及采取有效的维护措施,可以提高 CNC 车床的加工精度,满足不同领域对高精度加工的需求。