误差补偿机制是当今精密机械自动化加工领域的无名英雄,默默引领着加工精度与产品质量的提升,是多个行业发展不可或缺的环节,也是实现高精度生产的主要技术之一。

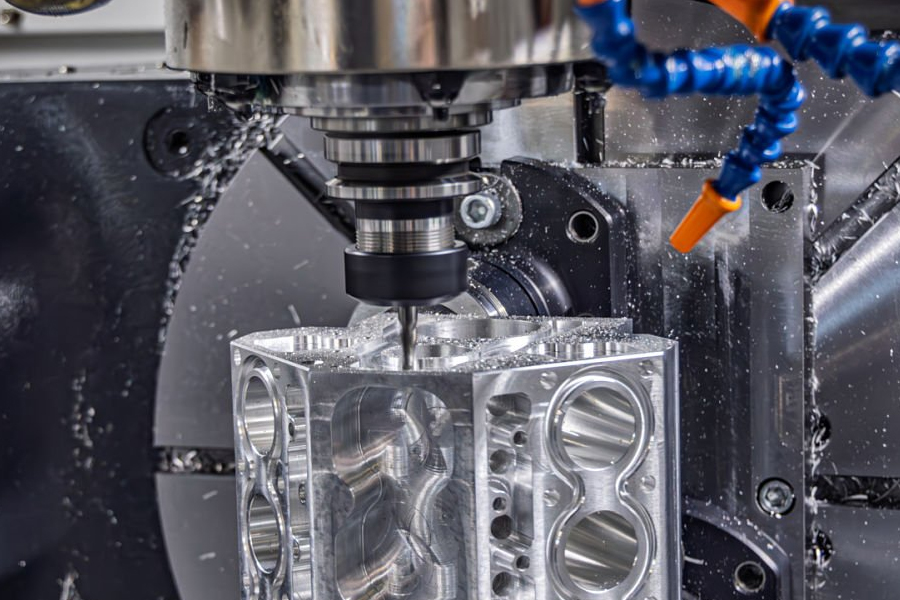

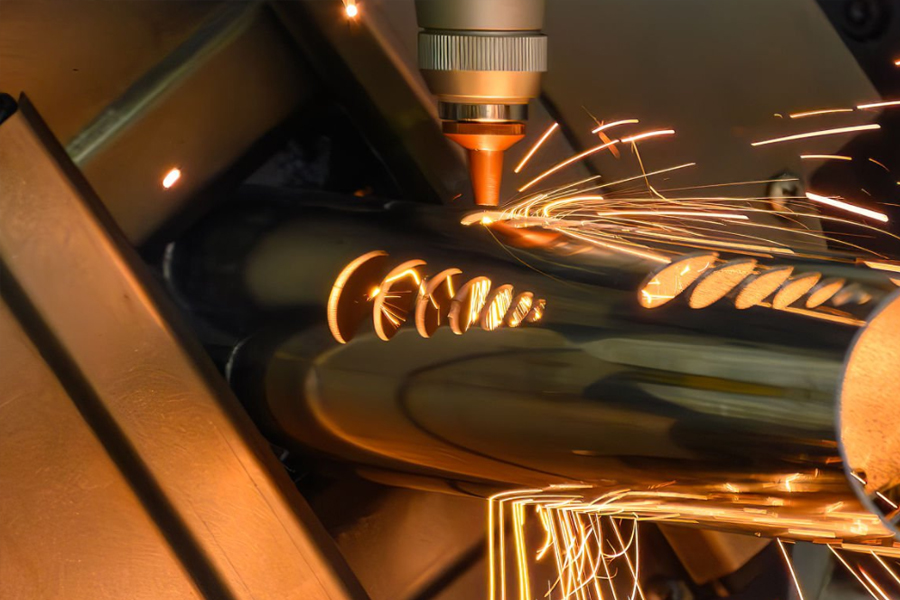

精密机械 极高的精度是自动化加工的目标,但在实际加工过程中,由于受到多种因素的影响,几乎总是会产生误差。造成误差的因素有很多,包括加工设备的精度约束、加工过程中的热变形、刀具磨损、工件材质不均匀、加工环境变化等。如果管理和补偿不当,这些误差会不断累积,对产品的性能和质量产生重大影响。

为了解决这个问题,误差补偿技术应运而生。为了大大提高加工精度,其基本思想是实时跟踪、评估和计算整个加工过程中产生的误差,然后采取适当的措施来弥补错误。

误差补偿方法是为了解决这个问题而开发的。其基本概念是实时监控、评估和计算整个加工过程中产生的误差,然后采取必要的步骤来纠正错误,以显著提高加工精度。

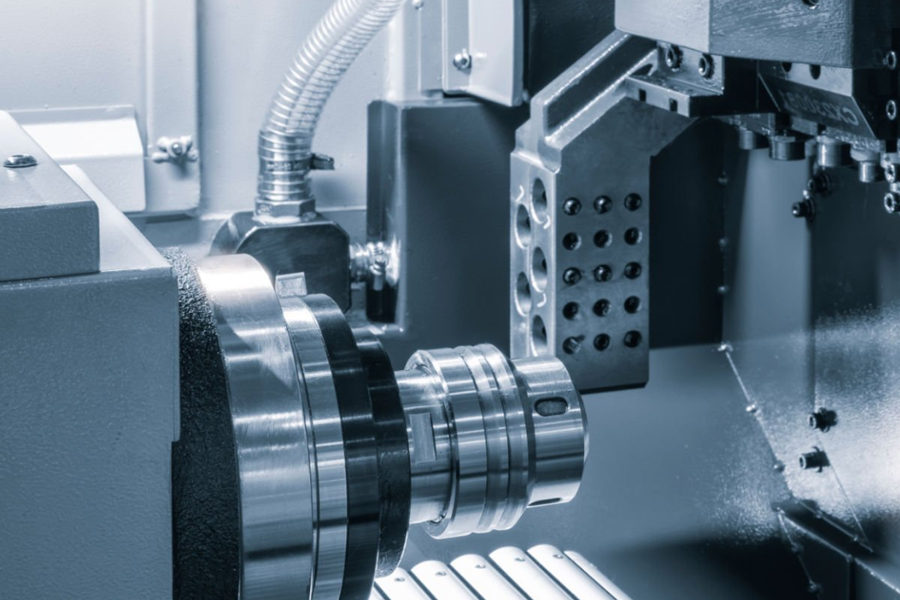

艾瑞精密是精密加工领域的先驱,在实施误差补偿系统方面提供了丰富的知识和尖端技术。由于他们了解误差补偿对于生产高质量产品的重要性,他们采用了许多复杂的算法和精度测试工具来彻底监控和评估加工过程中的任何潜在故障。

误差补偿方法对于医疗设备和零部件行业更为重要。牙科用品和设备的生产所需的精度水平相当高。例如,种植手术的成功率和种植牙与患者牙槽骨的相容性与种植体的加工精度密切相关。一个小小的失误可能会损害种植体的长期稳定性或导致种植体与患者口腔的贴合度不佳。误差补偿方法可以精确管理许多加工因素,确保牙科用品和设备具有极高的精度。

在医疗设备的生产中,误差补偿系统的辅助也是必不可少的。医疗设备通常需要非常安全可靠,任何错误都可能对患者的健康产生重大影响。

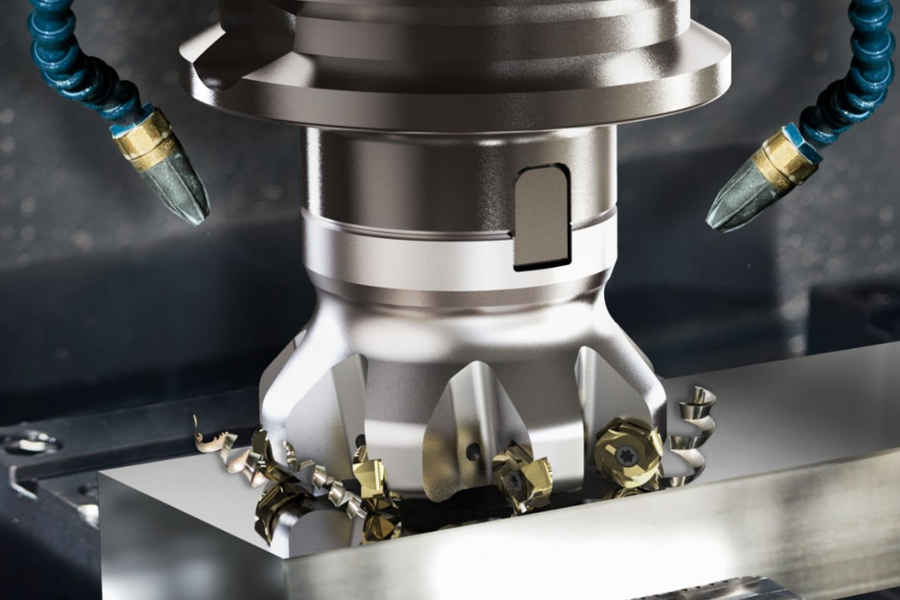

误差补偿可以通过多种方式进行。一种流行的技术是软件补偿,它涉及在控制系统中实现独特的误差补偿算法,以根据识别出的错误数据实时调整处理指令。硬件补偿是另一种技术,可以通过更换更精确的工具、修改机床的机械结构或使用补偿装置来直接减少错误。

然而,误差补偿机制的实施仍然存在一定的困难。创建精确的误差模型就是其中之一。创建一个能够忠实地捕捉现实世界的误差模型是一项挑战,因为误差原因多种多样且复杂,并且它们之间可能存在复杂的耦合相互作用。此外,误差的特征可能会随着处理过程的进行而变化,因此误差补偿机制必须具有一定的灵活性,以便实时修改补偿方案。

研究人员和工程师仍在进行广泛的研究和创新来解决这些问题。他们通过大量的测试和数据分析,不断完善误差模型,以提高其精度和灵活性。同时,结合大数据和人工智能等前沿技术,创建更智能的误差补偿系统,帮助其更好地处理复杂和动态的加工设置。

误差补偿系统是精密设备自动化加工的重要组成部分。通过有效地控制和补偿故障,它为高精度生产提供了强有力的保证。医疗设备和零部件行业等众多行业都从艾利精密机械等企业在这一领域的持续研究和实践中受益匪浅。可以预见,随着技术的进一步发展,误差补偿系统将变得更加完善和完美,从而提升精密设备加工行业。