在现代工业体系中,数控精密加工是将设计图纸转化为高精度实体的核心技术。凭借数字化控制、多轴联动与智能工艺,该技术为航空航天、医疗器械、电子通讯等高端领域提供了可靠的制造支撑。本文从技术原理、应用场景及工艺优势出发,解析数控精密加工如何重塑高端制造的精度标准。

数控精密加工的技术内核:数字化驱动的精度革命

数控精密加工以计算机数字控制(CNC)技术为核心,通过程序指令实现加工过程的精准控制,其核心优势体现在:

- 全流程数字化管控

设计端:通过 CAD/CAM 软件将三维模型转化为数控代码,避免人工编程误差;

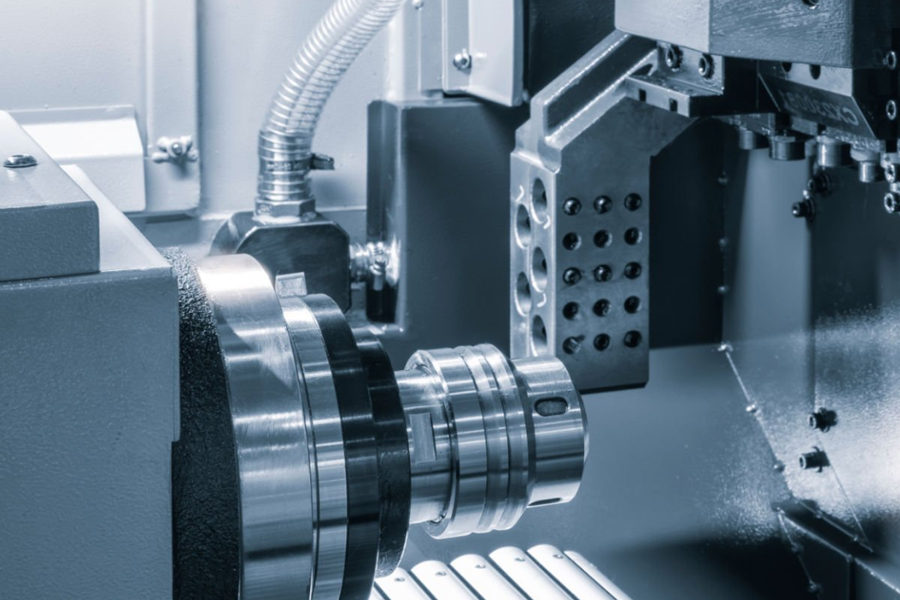

加工端:数控系统实时采集机床运动数据,结合传感器反馈调整刀具路径,确保加工精度始终处于可控状态。

- 多维度加工能力

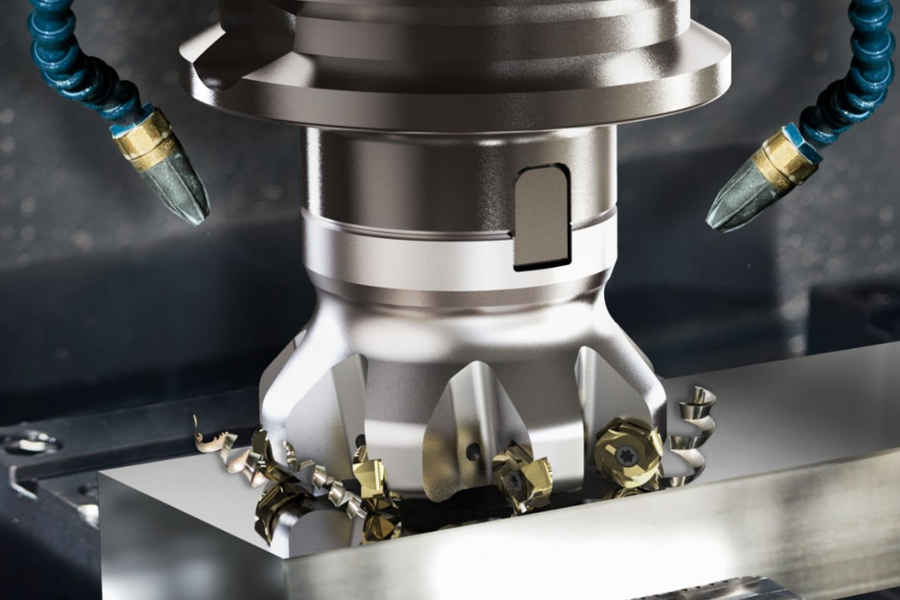

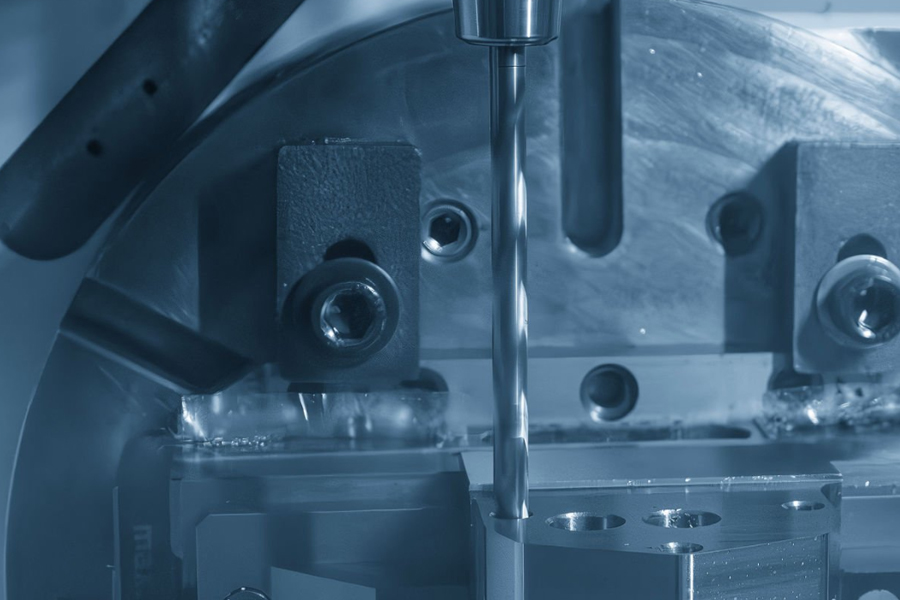

三轴基础加工:满足平面、孔系等常规结构的高精度加工,适用于标准化零件生产;

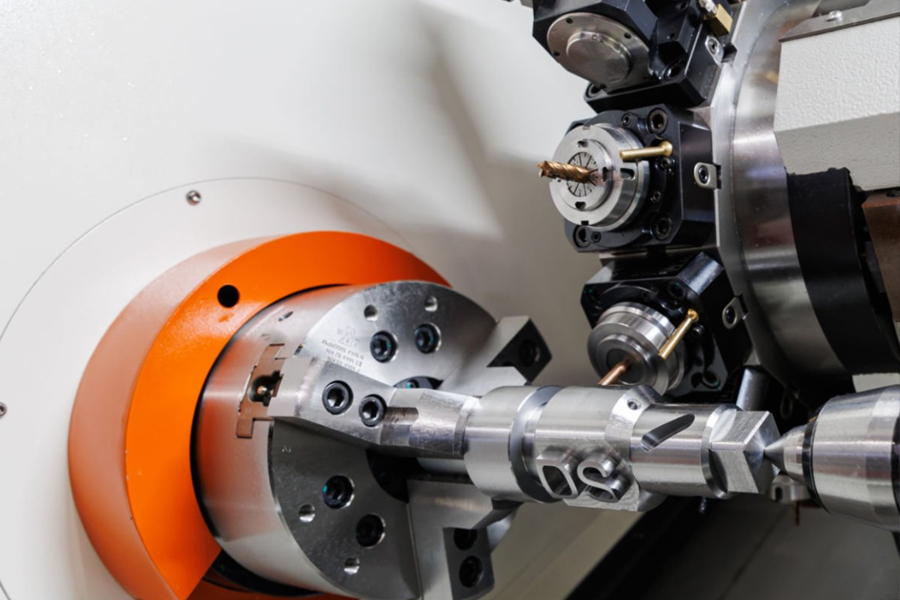

五轴联动加工:突破复杂曲面限制,实现航空叶片、光学透镜等自由曲面的一次成型,避免多工序转接误差。

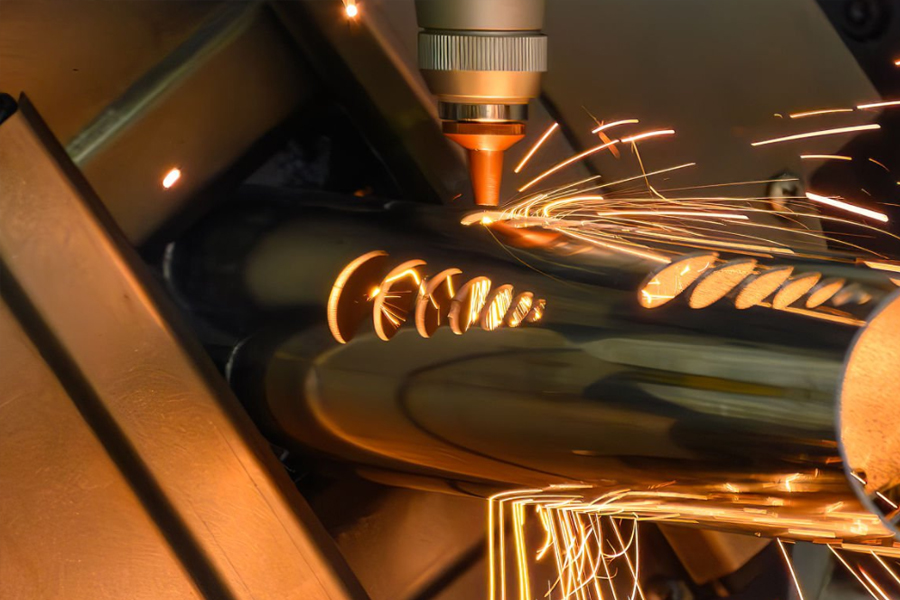

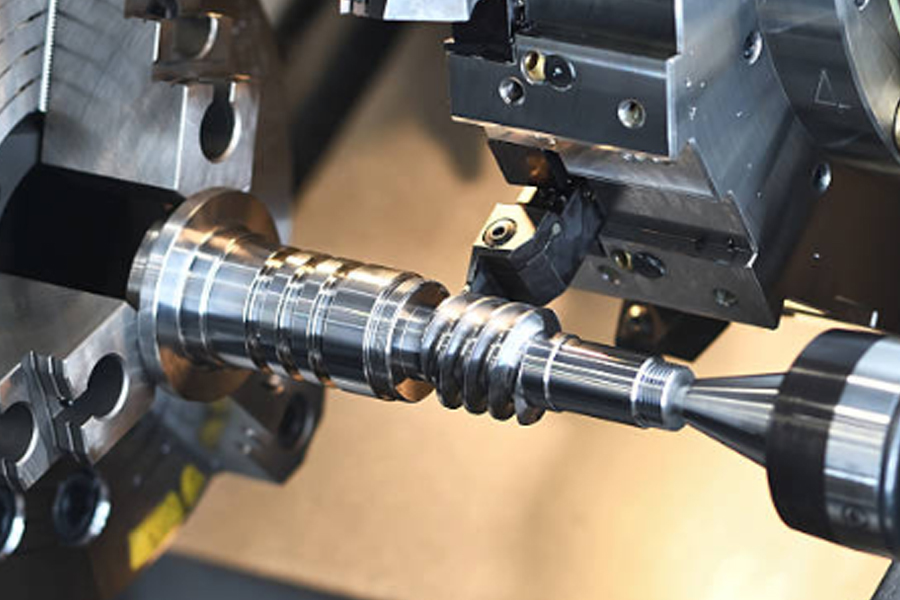

- 材料适配与工艺创新

针对钛合金、高温合金等难加工材料,开发专用切削工艺(如高压内冷、振动切削),在保证精度的同时提升加工效率;

微纳加工技术实现毫米级以下零件的精密制造,满足半导体、医疗微器件的特殊需求。

工艺保障:全流程质量管控体系

数控精密加工的可靠性依赖于系统化的精度保障机制:

- 环境控制

恒温车间(20±1℃)作业,配合机床热变形补偿算法,将温度对精度的影响降至 0.005mm 以下;

空气洁净度控制,避免粉尘颗粒对精密加工的干扰,适用于半导体等超高精度场景。

- 检测闭环

加工前:三坐标测量机(CMM)验证毛坯基准,确保加工原点的准确性;

加工中:机床内置传感器实时监测主轴振动、刀具磨损,异常状态自动预警停机;

加工后:机器视觉系统全尺寸扫描,关键尺寸检测覆盖率达 100%,批量加工良品率≥99.5%。

- 柔性生产能力

数控系统支持快速程序切换,实现多品种小批量生产的灵活适配;

自动化上下料系统与工业机器人配合,提升设备利用率至 85% 以上,满足高端装备的定制化需求。

精度定义制造价值

数控精密加工的本质,是通过技术创新将 “毫米级” 的精度要求转化为可量产的工业标准。从航空航天的 “大国重器” 到医疗器械的 “民生刚需”,每一个精密零件的背后,都是数控技术、材料科学与质量管控的深度融合。对于高端制造企业而言,选择具备全流程数控精密加工能力的合作伙伴,不仅是获取合格零件,更是为产品性能与可靠性筑牢技术基石。