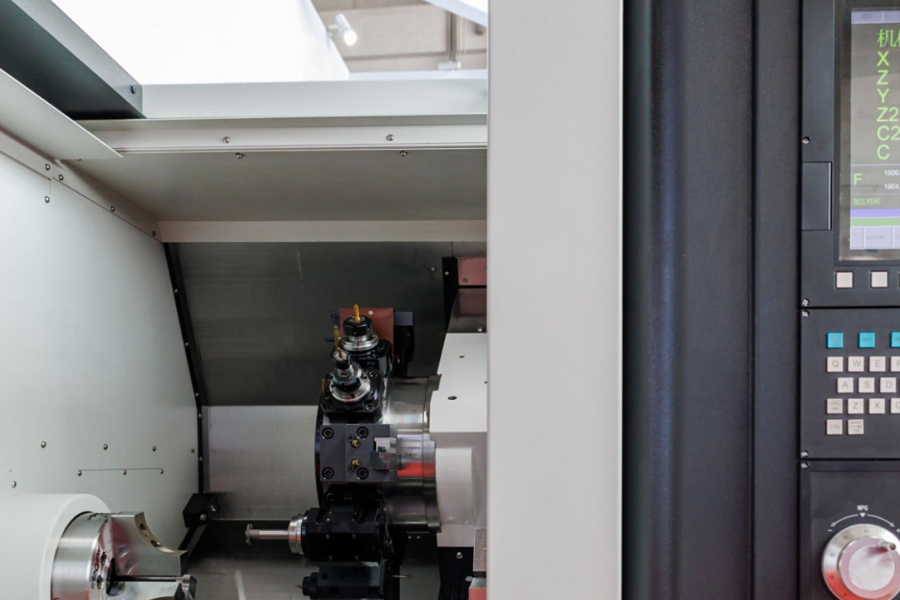

在工业制造领域,精密加工技术直接影响零部件的性能表现与装配精度。作为专业CNC加工服务商,Ares精密加工聚焦于高精度金属零部件生产,通过CNC等离子切割机、CNC铣床等先进设备与工艺体系的深度协同,为各行业提供稳定可靠的加工服务。

CNC精密加工的核心工艺环节

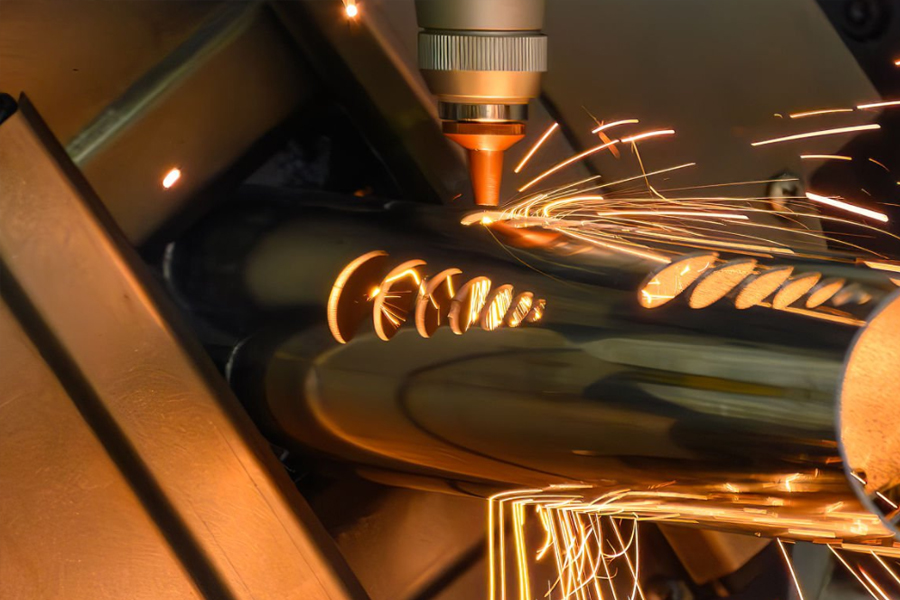

1. 智能化的切割预处理

采用CNC等离子切割机进行材料初加工,通过数控系统精准控制切割路径与能量输出,实现复杂轮廓的快速成型。该工艺可处理不锈钢、铝合金等多种材质,确保切割面平整度与尺寸基准统一。

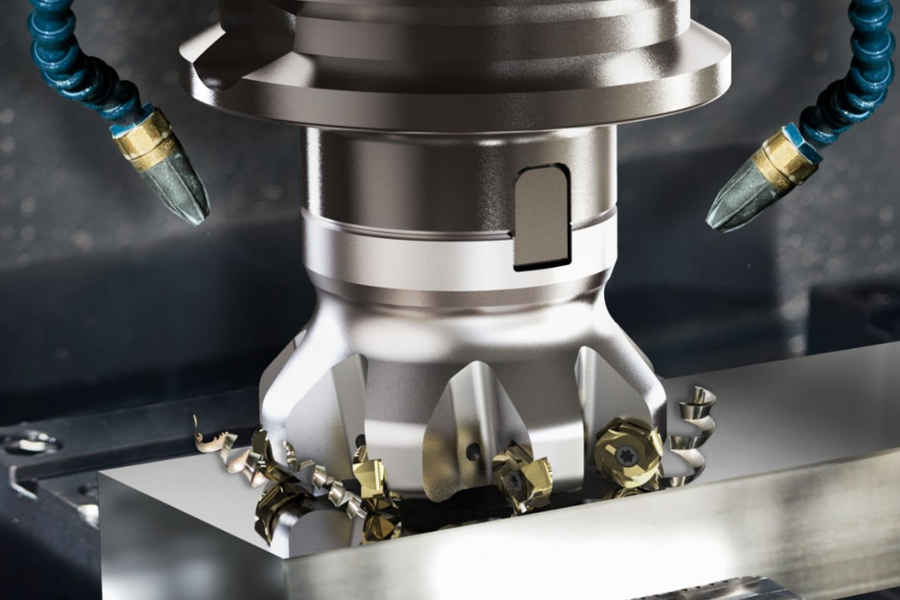

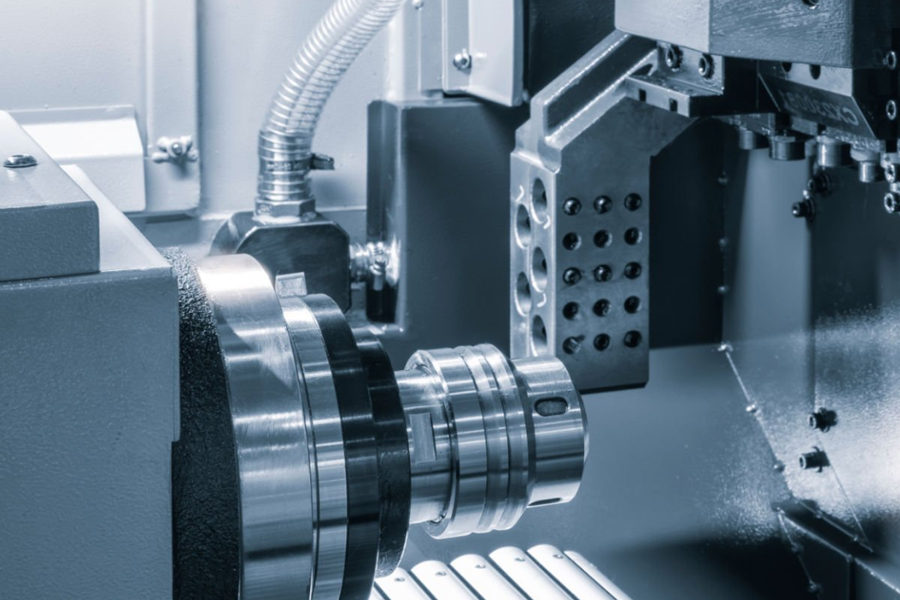

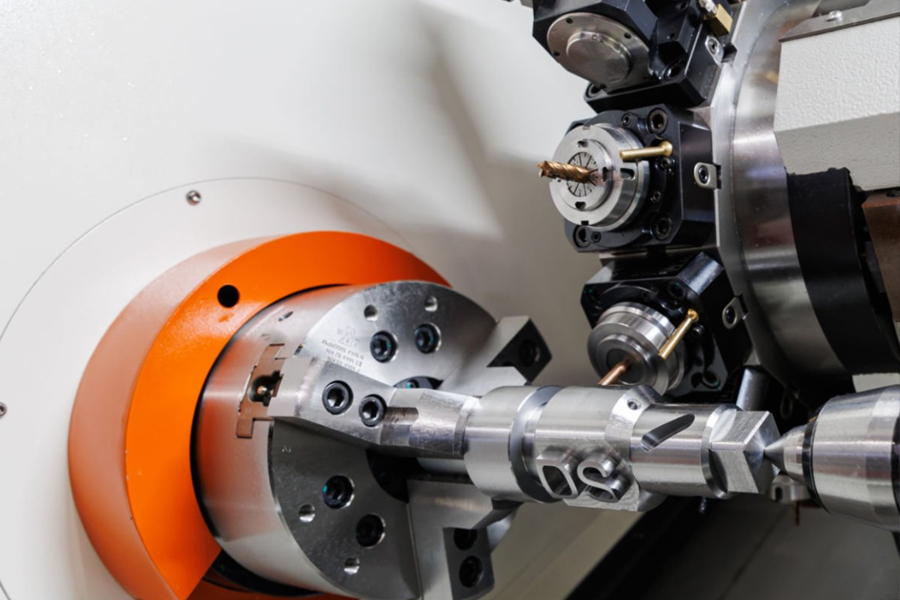

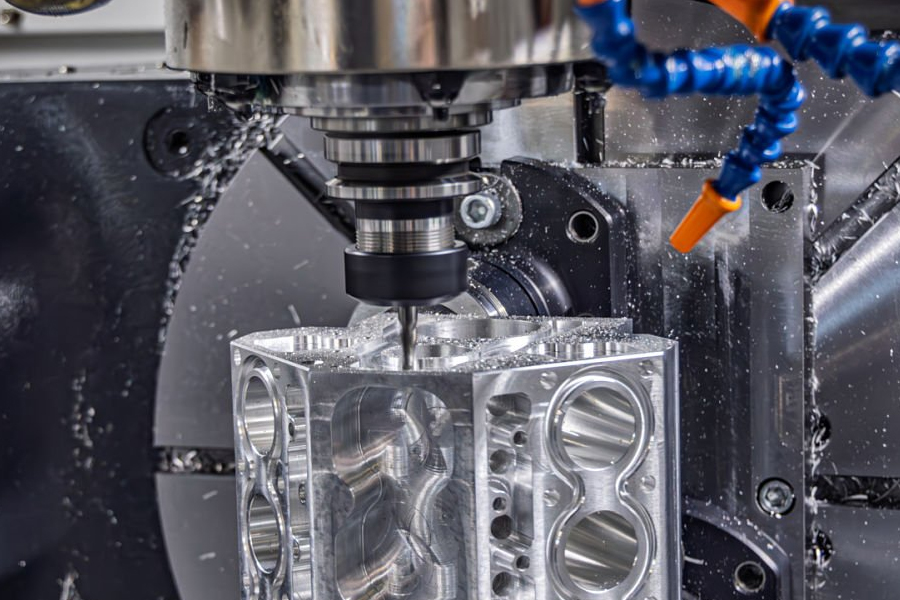

2. 高精度铣削加工

依托多轴联动CNC铣床完成精细化加工:

● 三维曲面零件:通过动态刀补技术保持加工一致性

● 异形结构件:采用定制夹具实现多角度定位

● 薄壁零件:运用分层切削策略控制变形量

3. 全流程质量监控

建立加工数据追溯系统,对每道工序的切削参数、刀具状态进行实时记录,确保工艺稳定性与可重复性。

Ares精密加工的技术优势

1. 设备与工艺的深度匹配

● CNC等离子切割机:兼顾效率与精度的板材预处理方案

● CNC铣床:支持0.01mm级精度的复杂结构加工

● 配套三坐标测量仪实现加工闭环验证

2. 跨行业工艺适配能力

针对不同应用场景优化加工策略:

● 汽车部件:强化批量加工一致性控制

● 工业设备零件:侧重高强度材料的切削稳定性

● 电子精密件:提升微型结构加工精度

3. 严格的品控管理体系

● 原材料硬度与成分检测

● 加工过程中尺寸抽检

● 成品表面粗糙度与形位公差全检

选择CNC加工服务商的关键价值

1. 缩短产品开发周期:成熟的工艺数据库可快速匹配加工参数,减少试错成本,加速从图纸到量产的过程。

2. 降低综合生产成本:通过工艺优化减少材料损耗,智能排产系统提升设备利用率,帮助客户控制供应链成本。

3. 灵活响应定制需求:支持中小批量订单加工,可根据客户需求调整CNC铣床加工程序与装夹方案。

持续升级的技术布局

Ares精密加工正着力推进:

● 切削参数AI优化系统的开发

● 加工能耗监测与绿色生产体系

● 多设备协同智控平台建设

通过技术创新与设备迭代,持续提升精密加工服务的行业竞争力。

专业的CNC加工服务商需要同时具备设备硬实力与工艺软实力。Ares精密加工以CNC等离子切割机、CNC铣床等设备为基础,结合严谨的工艺管理体系,为客户提供高性价比的加工解决方案。欢迎垂询合作,共同探索精密制造的更多可能。