在现代制造业中,CNC(计算机数字控制)加工技术已成为精密零件加工的核心支撑,尤其在VCR 配件、医疗器械等对精度和可靠性要求极高的领域,其作用举足轻重。本文将深入解析 CNC 加工的核心工艺体系,结合具体产品案例,阐述其在不同行业中的应用优势,揭示这项技术如何通过标准化流程与柔性制造能力,实现从图纸到高精度零件的精准转化。

编程设计:CNC 加工的智能大脑

- 从 CAD 建模到 G 代码生成

CNC 加工的起点是基于产品设计图纸的数字化建模,工程师需使用 UG、SolidWorks 等软件构建三维模型,精确标注尺寸公差与表面粗糙度要求。以VCR 配件中的精密齿轮为例,其齿形参数(模数、压力角、齿数)需严格符合机械传动标准,通过 CAM 软件将三维模型转化为机床可识别的 G 代码时,需特别注意刀具路径规划 —— 避免空切、减少重复走刀,同时兼顾加工效率与表面精度。

- 人为经验对编程的关键影响

尽管软件能自动生成基础程序,但资深工程师的经验仍不可或缺。例如在加工医疗器械中的薄壁结构件时,需手动调整进给速度与切削深度,防止因切削力过大导致零件变形。这种 “软件算法 + 人工调校” 的结合,正是 CNC 加工区别于纯自动化设备的核心优势,体现了制造业中 “人机协同” 的智慧。

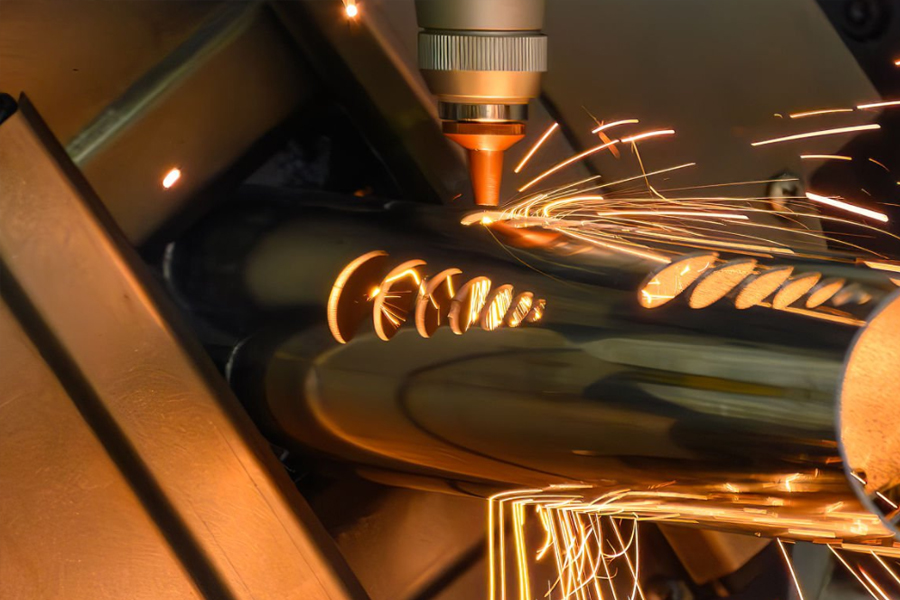

材料适配:让每一种材质发挥最佳性能

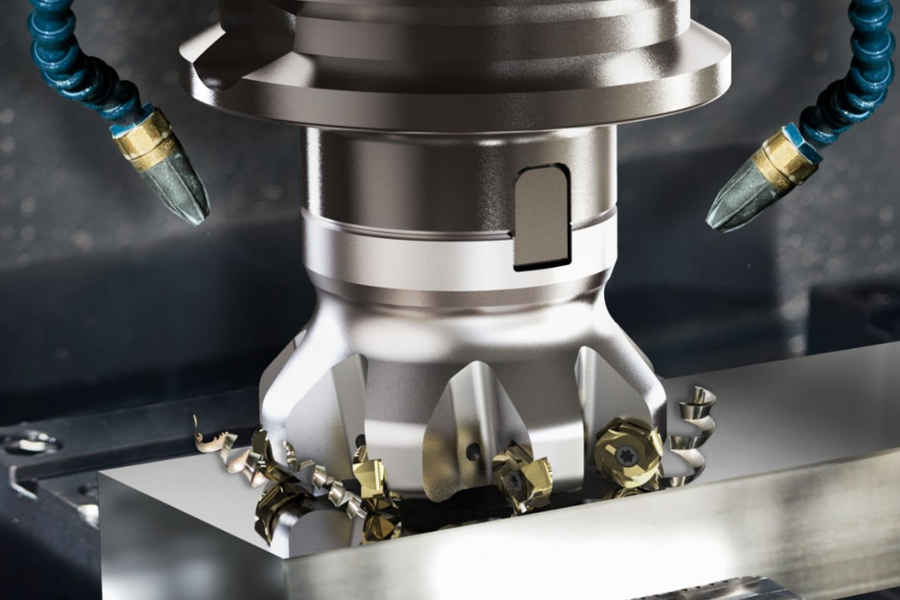

- 金属材料加工的工艺选择

针对VCR 配件常用的铝合金(如 6061-T6)和黄铜,CNC 加工需采用不同策略:铝合金硬度低、导热性好,适合高速切削,使用金刚石涂层刀具可减少粘刀现象;黄铜延展性强,需注意断屑处理,避免切屑缠绕影响加工精度。而在医疗器械领域,钛合金(如 TC4)因具备优异的生物相容性,成为植入器械的首选材料,但其弹性模量低、加工硬化严重,需采用小进给量、大切削深度的 “顺铣” 工艺,配合高压冷却系统控制切削温度。

- 非金属材料的加工挑战

部分医疗器械部件需使用医用级塑料(如聚醚醚酮 PEEK),这类材料熔点高、流动性差,加工时易产生内应力导致变形。工程师需通过调整切削刃角度(采用 30° 螺旋角减少摩擦)、控制机床主轴转速(保持在 8000-12000rpm 避免过热),并在加工后进行退火处理消除应力,确保零件符合 ISO 10993 生物安全标准。

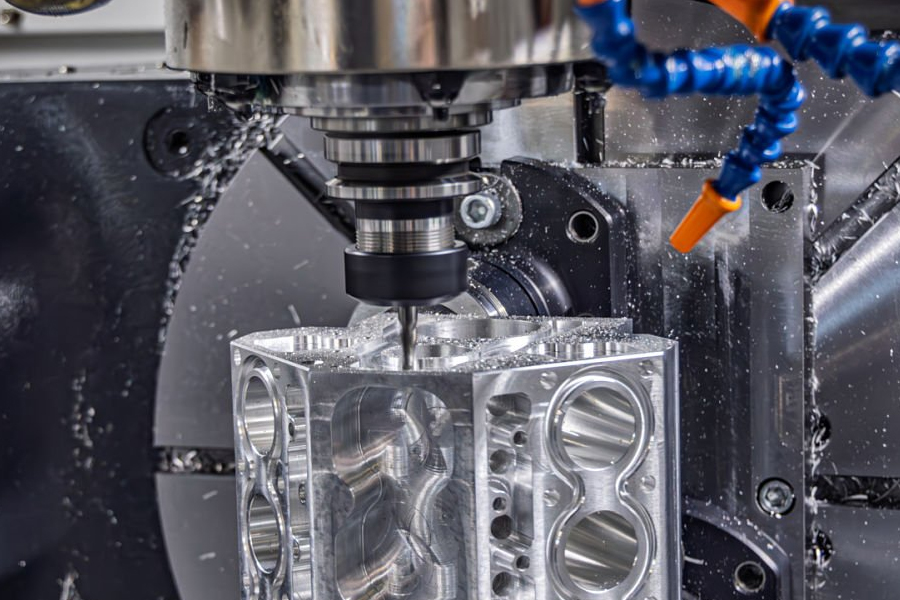

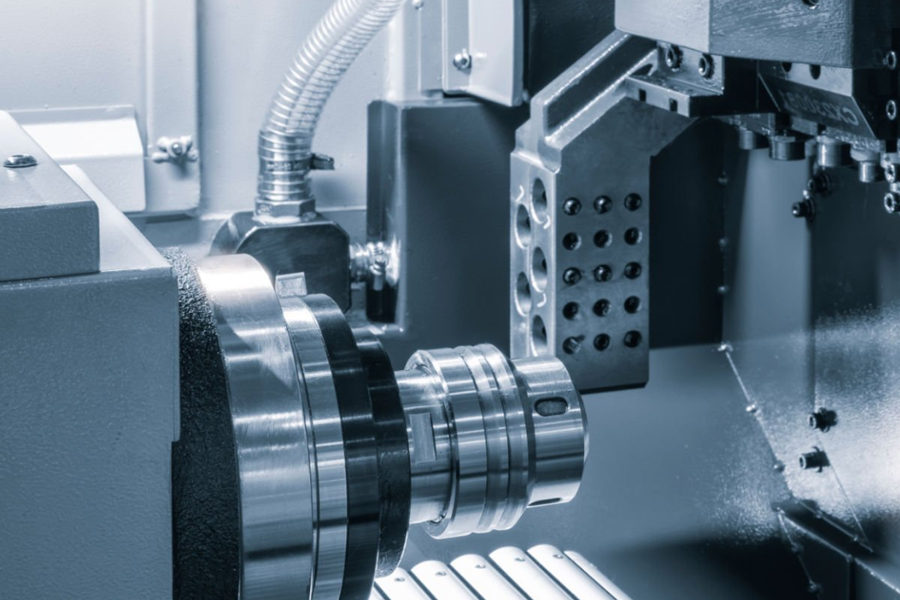

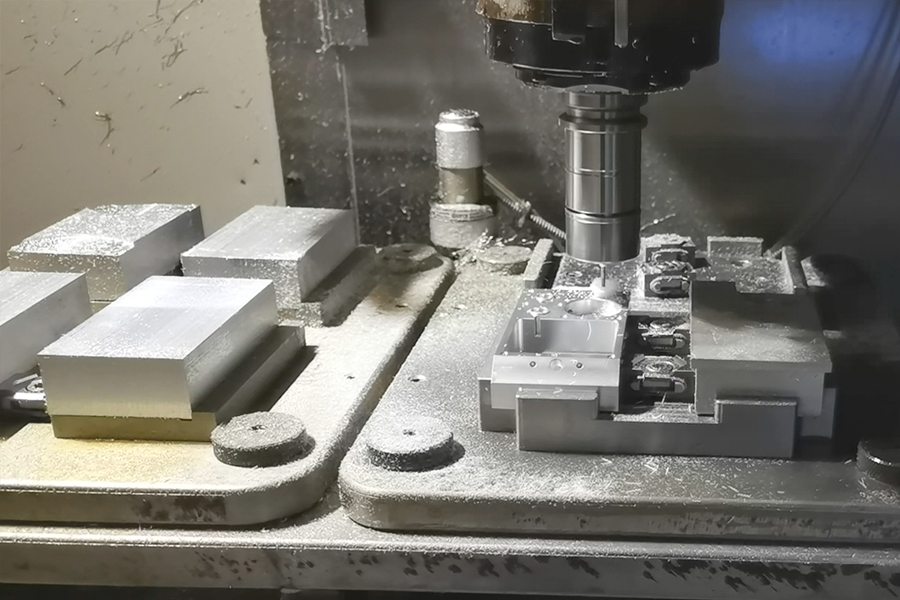

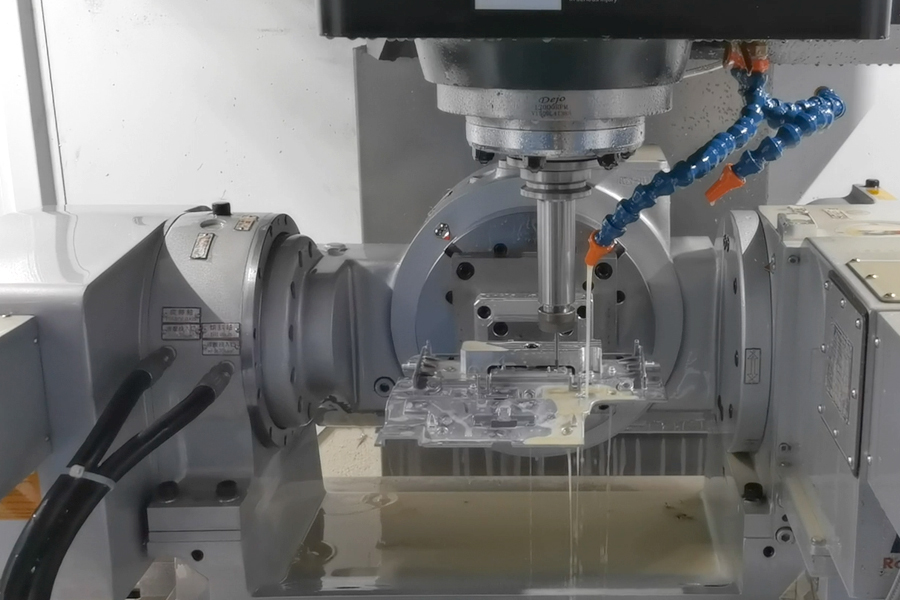

多轴加工:复杂曲面的精密成型方案

- 三轴到五轴的技术跨越

传统三轴 CNC 机床仅能实现 X/Y/Z 直线运动,适合加工平面类零件;而VCR 配件中的异形凸轮、医疗器械的关节假体等复杂曲面零件,需依赖五轴联动加工中心。以人工髋关节球头为例,其球面精度要求达到 IT5 级(公差 ±0.008mm),表面粗糙度 Ra≤0.2μm,五轴机床通过刀具轴线与工件的联动旋转,可一次装夹完成球面与颈部的精密加工,避免多次定位误差,效率比传统分段加工提升 3 倍以上。

- 工装夹具的定制化设计

复杂零件加工离不开高精度夹具,例如加工医疗器械中的微小型部件(如直径≤2mm 的医用螺丝),需使用真空吸附夹具减少夹紧力变形;而加工大型 VCR 机架时,需设计可调式支撑工装,补偿材料热膨胀带来的尺寸偏差。夹具设计的合理性直接影响零件的位置精度,通常需要通过三次元测量仪对夹具定位面进行校准,确保重复定位精度≤0.005mm。

质量控制:贯穿全流程的精度守护

- 在线检测与实时补偿

现代 CNC 机床普遍配备雷尼绍测头系统,可在加工过程中对工件进行在线测量。例如加工精密零件加工中的高精度孔系时,首件加工后立即触发测头测量孔径与位置度,若发现偏差超过 ±0.01mm,系统自动修正刀具半径补偿值,避免批量不合格品产生。这种闭环控制机制,使 CNC 加工的尺寸稳定性比传统机床提升 5 倍以上。

- 终检环节的严格标准

对于医疗器械零件,终检需遵循 ISO 13485 质量管理体系,除常规尺寸检测外,还需进行表面粗糙度检测(使用泰勒粗糙度仪)、材料成分分析(光谱仪检测)、生物相容性验证(细胞毒性试验)。以医用注射器活塞为例,其密封面的平面度误差必须≤0.002mm,否则可能导致药液泄漏,这类关键尺寸需 100% 全检,确保零缺陷出厂。

从VCR 配件的标准化生产到医疗器械的定制化加工,CNC 技术通过编程智能化、工艺柔性化、控制精准化,构建了覆盖设计 – 加工 – 检测的完整精密制造体系。其核心价值不仅在于实现图纸尺寸的高精度复现,更在于通过工艺创新突破材料限制、通过质量管控保障应用安全、通过柔性生产满足多样化需求。随着工业 4.0 的推进,CNC 加工将与物联网、AI 算法深度融合,推动精密制造从 “精确加工” 迈向 “智能制造”,为高端装备产业的发展奠定坚实基础。