在现代制造业的前沿领域,微型精密零件加工正发挥着愈发关键的作用。从医疗设备中用于精准诊断与治疗的微小器械,到电子设备里决定性能优劣的精细元件,微型精密零件的身影无处不在。然而,这一领域在蓬勃发展的同时,也面临着诸多技术瓶颈,限制着其进一步突破。

加工精度的极致挑战

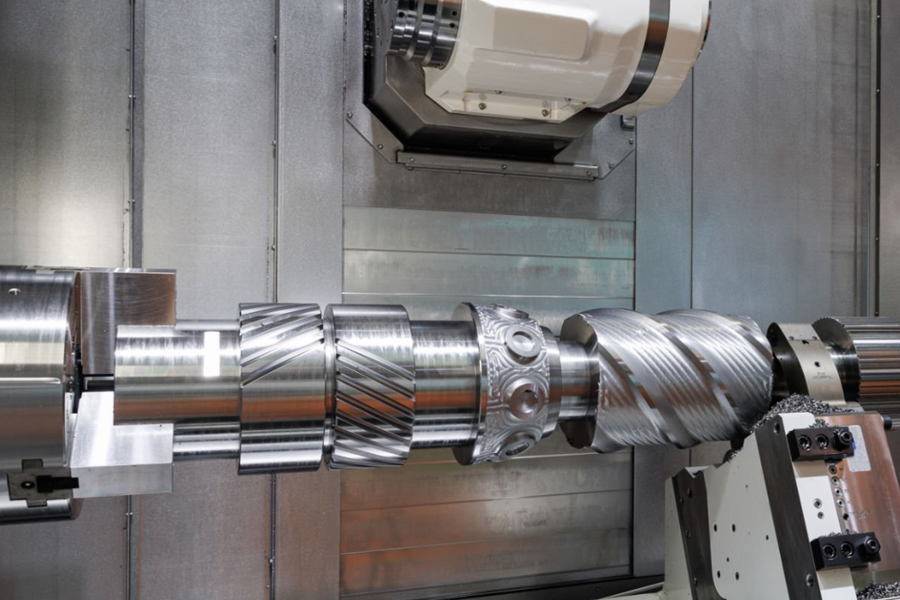

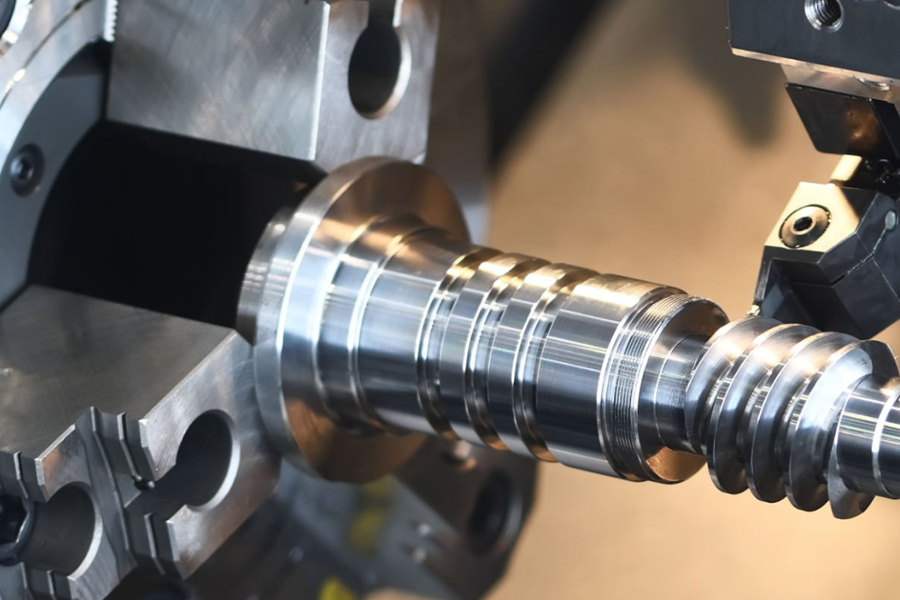

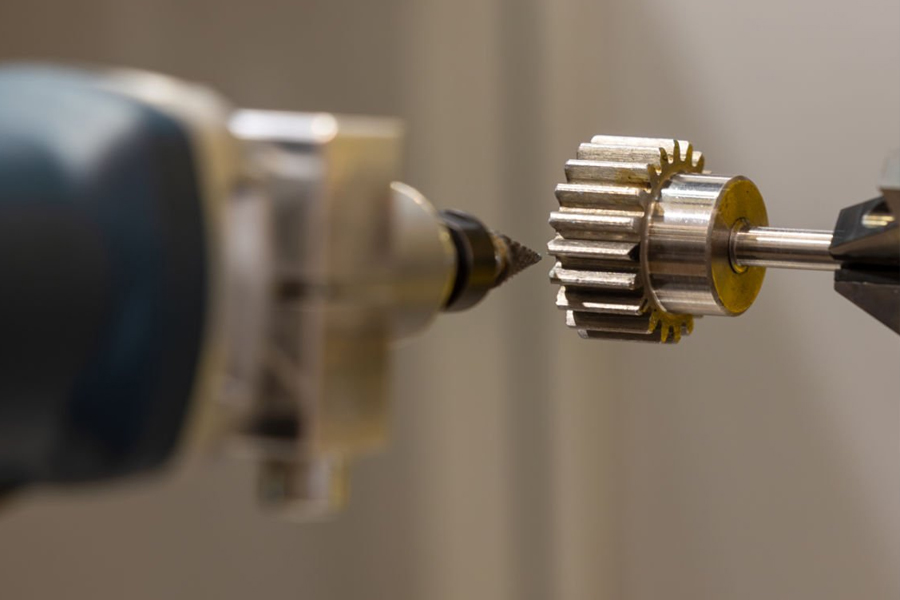

在微型精密零件加工范畴,精度要求堪称苛刻。以医疗零部件加工为例,一些用于微创手术的器械零件,尺寸精度需控制在微米甚至纳米级别。在数控精密加工过程中,实现如此高精度绝非易事。机床的微小振动、刀具的磨损以及热变形等因素,都会对加工精度产生显著影响。即便是先进的五轴数控加工设备,在面对极小尺寸的零件加工时,也会因机械结构的固有误差而难以达到理想精度。例如,在加工直径仅为 0.1 毫米的微型轴类零件时,刀具切削刃的微小磨损都可能导致零件尺寸偏差超出允许范围,严重影响零件的配合精度与使用性能。

材料特性与加工适配难题

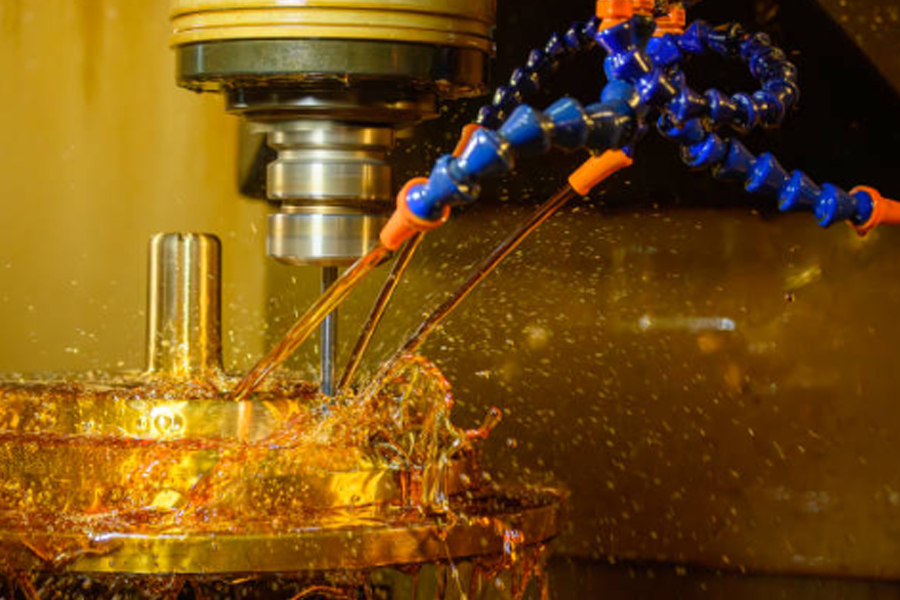

微型精密零件加工对材料的选择极为挑剔。一方面,需要材料具备良好的机械性能,如高强度、高硬度,以满足零件在实际使用中的功能需求;另一方面,材料还需具备优异的加工性能,便于进行精密加工。然而,这两者往往难以兼顾。一些高强度的合金材料,虽然在性能上表现出色,但在精密机械加工过程中却极易出现裂纹、变形等问题。以钛合金为例,其在医疗领域应用广泛,但由于其化学活性高、导热性差,在切削加工时,刀具易磨损,加工表面质量难以保证。此外,对于一些超微型零件,材料的微观组织结构对加工精度和表面质量的影响更为显著,如何选择合适的材料,并优化加工工艺以适应材料特性,成为一大技术瓶颈。

设备与工艺的局限

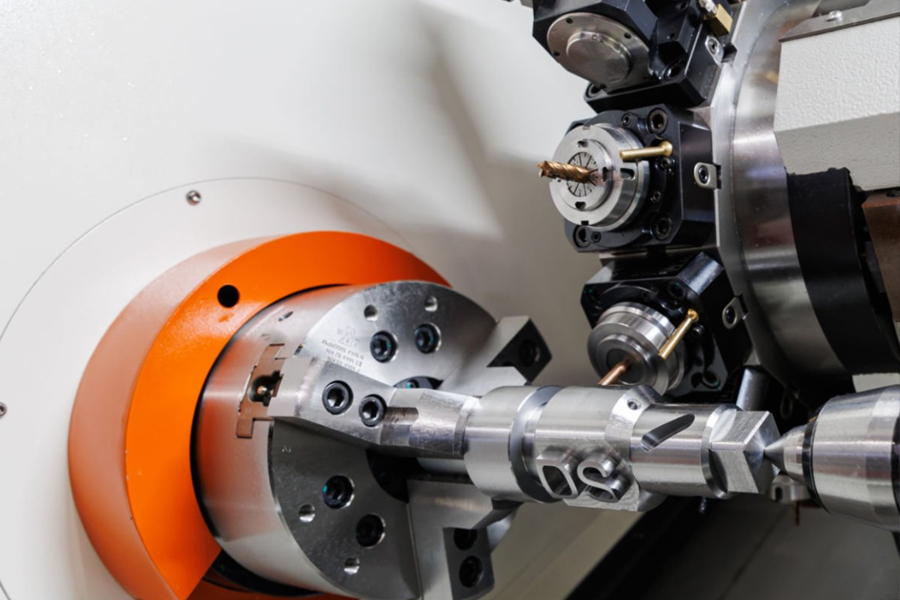

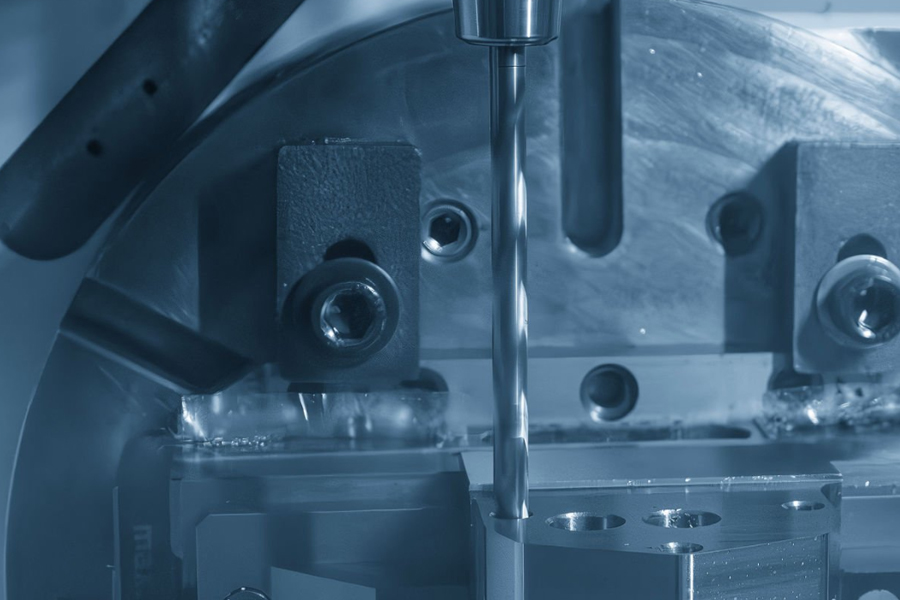

- 设备精度与稳定性:微型精密零件加工依赖高精度的加工设备。尽管现代加工设备不断朝着高精度、高稳定性方向发展,但在面对微型尺度的加工任务时,仍显力不从心。例如,普通的 cnc 数控加工机床,其定位精度和重复定位精度在加工较大尺寸零件时能够满足要求,但在进行微型精密零件加工时,机床的丝杠、导轨等关键部件的精度误差会被放大,导致加工精度无法满足要求。而且,设备在长时间运行过程中,因发热、振动等因素引起的稳定性变化,也会对加工精度产生不利影响。

- 加工工艺的复杂性:微型精密零件的复杂形状和高精度要求,使得传统加工工艺难以胜任。新的加工工艺虽不断涌现,但在实际应用中仍存在诸多问题。例如,在采用电火花加工微型精密零件时,虽然能够加工出复杂的形状,但加工过程中会在零件表面形成一层变质层,影响零件的表面质量和疲劳性能。此外,对于一些超精密的表面加工,如光学镜片的超精密研磨,目前的加工工艺效率低下,成本高昂,难以实现大规模生产。

检测与质量控制困境

在微型精密零件加工完成后,对其进行精确检测和质量控制同样困难重重。常规的检测手段,如卡尺、千分尺等,无法满足微型零件的高精度测量需求。而先进的检测设备,如原子力显微镜、扫描电子显微镜等,虽然能够实现纳米级的测量精度,但设备价格昂贵,操作复杂,检测效率低。在医疗零部件加工中,对于批量生产的微型零件,如何快速、准确地检测其尺寸精度、形状精度和表面质量,成为保证产品质量和生产效率的关键问题。同时,由于微型零件的尺寸微小,在检测过程中还需考虑检测设备对零件的损伤问题,这进一步增加了检测与质量控制的难度。

微型精密零件加工在精度提升、材料适配、设备工艺优化以及检测控制等方面面临着诸多技术瓶颈。只有不断突破这些瓶颈,才能推动微型精密零件加工技术向更高水平发展,满足各领域对微型精密零件日益增长的需求。